جدول مشخصات فنی

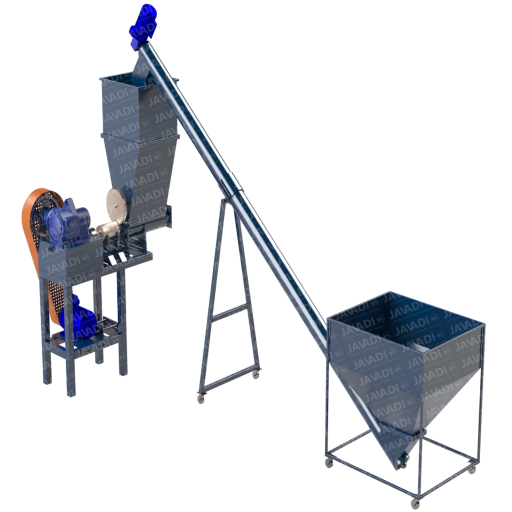

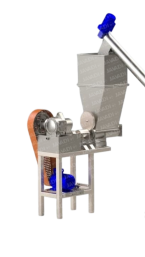

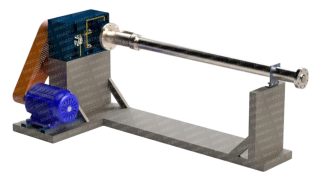

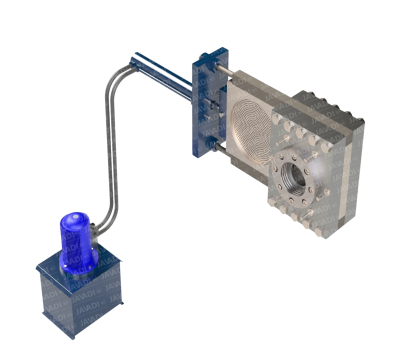

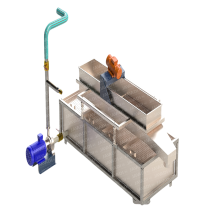

دستگاه بالابر با بهره گیری از سیستم مارپیچ داخلی ، انتقال پیوسته را در خط تولید

تسهیل می کند.

موتور گیربکس با طراحی دقیق ، نیروی لازم برای چرهش مارپیچ . حرکت مواد را تامین می نماید. این دستگاه با کاهش اصطکاک و بهبود جریان مواد ، فرآیند تولید را بهینه کرده و نیاز به نیروی انسانی را کاهش میدهد. عملکرد پایدار قابلیت تنظیم انتقال مواد از ویژگی های کلیدی این دستگاه در خطوط تولید پیشرفته است.

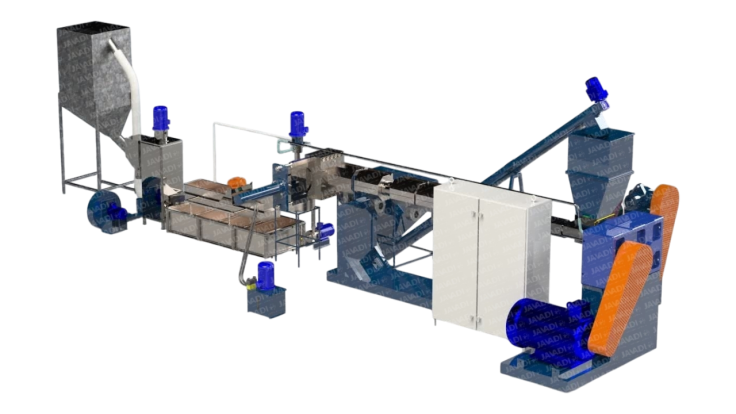

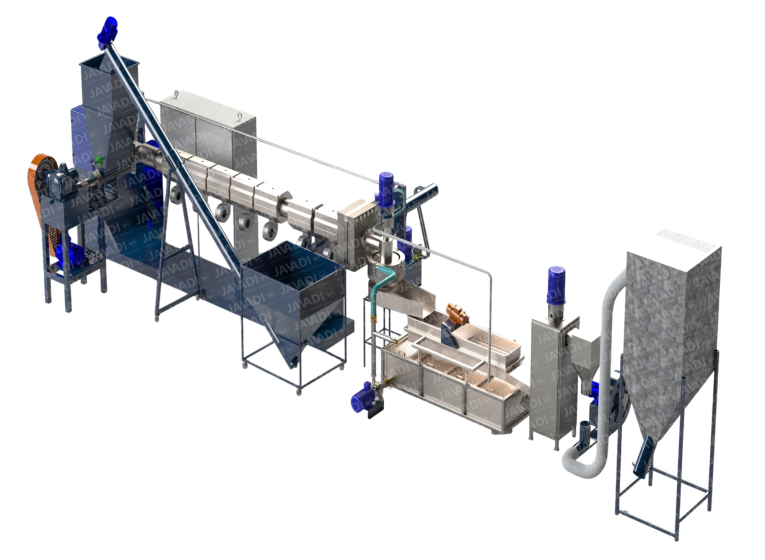

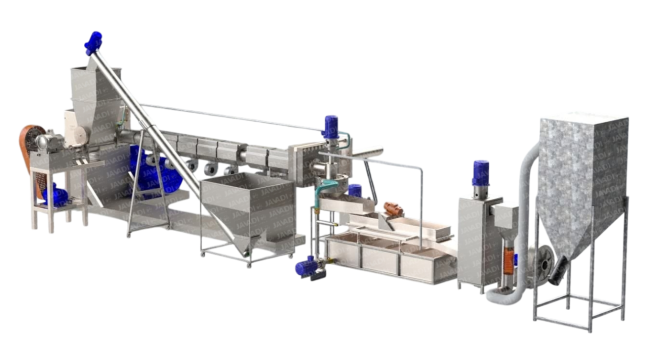

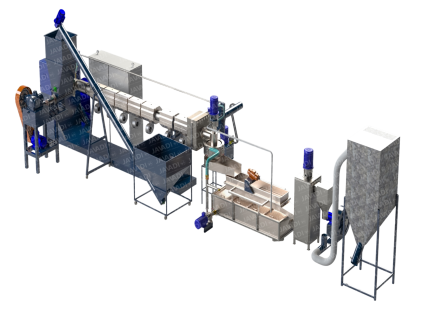

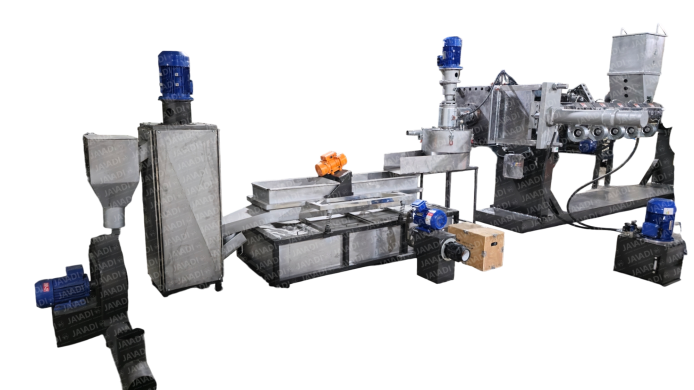

خط تولید گرانول پلاستیک

به روش واتررینگ(عدسی)

ماشین آلات بازیافت و کامپاند ، فناوری ای برای آینده

پلاستیک ها علاوه بر تمامی ویژگی های مثبت خود ، یک مزیت راهبردی دیگر نیز دارند:قابلیت بازیافت و استفاده مجدد دستگاه های گرانول ساز با فناوری های پیشرفته ، نه تنها برای تولید گرانول های بازیافتی بلکه برای تولید کامپاند ها و مستربچ ها نیز کاربرد دارند. این دستگاه ها با تبدیل مواد پلاستیکی به محصولات با کیفیت بالا ، نقش مهمی در بهینه سازی استفاده از منابع و کاهش اثرات زیست محیطی ایفا میکنند.

ثبات فرآیند:

عملکرد پایدار در دامنه وسیعی از دماهای مواد اولیه برای حفظ کیفیت ثابت تولید.

کاهش مصرف انرژی:

کاهش مصرف انرژی تا 12 درصد با استفاده از فناوری جدید برای تولید بهینه و کاهش هزینه ها.

سهولت کاربری:

سادگی در راه اندازی و مدریت سیستم با مفهوم سادگی و هوشمندی برای افزایش کارایی و کاهش نیاز به دخالت دستی.

نوآوری هوشمند

بهره وری بالا

پایداری

دستگاه بالا بر

مخزن مواد اولیه

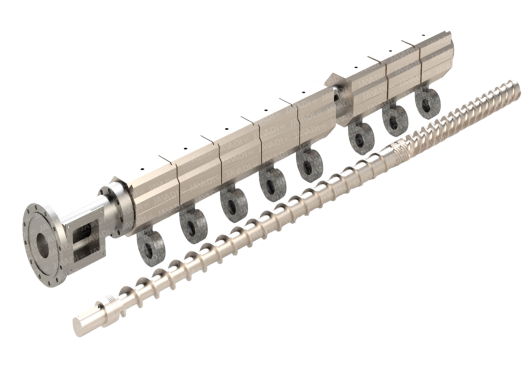

نقاله مارپیج انتقال

خروجی مواد

به دستگاه فورس فیدر

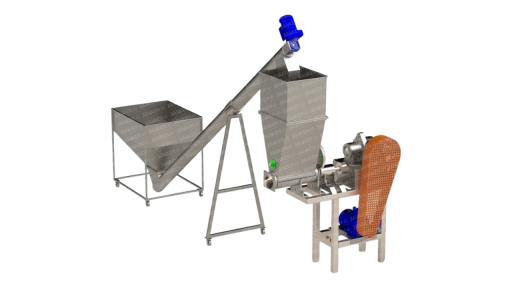

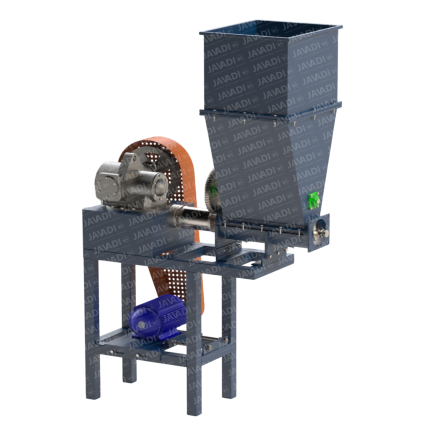

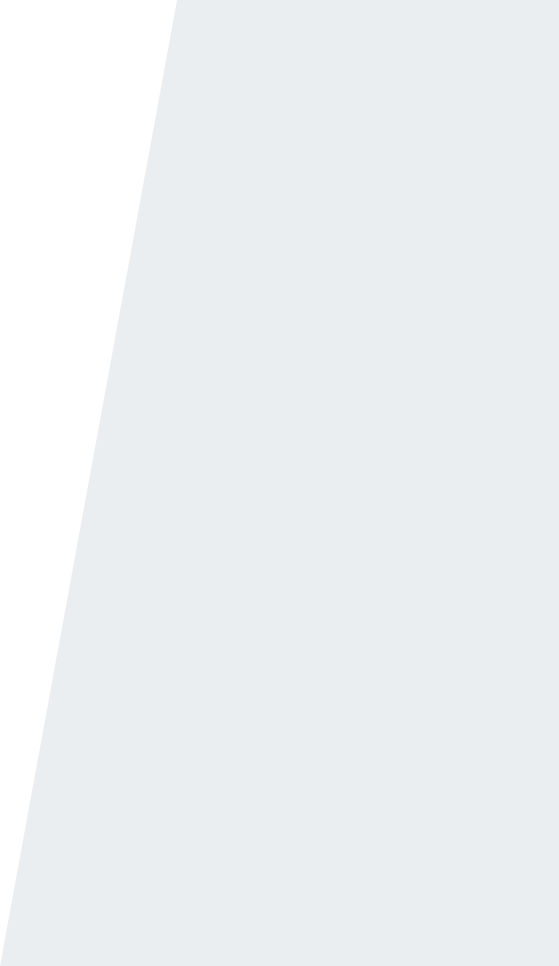

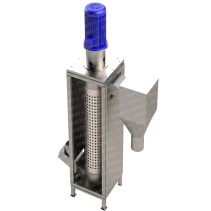

دستگاه فورس فیدر

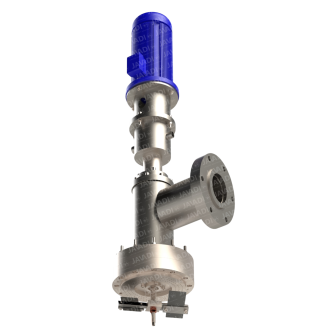

دستگاه فورس فیدر برای انتقال یکنواخت و پیوسته مواد اولیه در خط تولید استفاده میشود. با موتور قدرتمند و سیستم کنترل سرعت اینورتر ، انتقال دقیق مواد را تضمین می کند.

1.عملکرد و کاربرد

2.سیستم انتقال و قدرت

گیربکس کرانپینیون آمریکایی در این دستگاه ،انتقال نیرو را بهینه می سازد و باعث کاهش هدر رفت انرژی و افزایش کارایی می شود.

3.اهمیت حذف دستگاه اگلومریتور(کندر)

استفاده از فورس فیدر نیاز به دستگاه اکلومریتور(کندر)که مصرف برق بالا و هزینه نگهداری زیاد دارد را مرتفع میسازد و فرآیند انتقال را با مصرف انرژی کمتر و هزینه پایین تر انجام می دهد.

4.مزایا

کاهش مصرف انرژی و هزینه های عملیاتی

افزایش بهره وری و انتقال دقیق مواد

کاهش نیاز به نگهداری و تعمیرات

کاهش اصطکاک و سایش در فرآیند انتقال

دستگاه فورس فیدر گزینه ای مقرون به صرفه و کارآمدم برای خطوط تولید پیشرفته است.

جدول مشخصات فنی

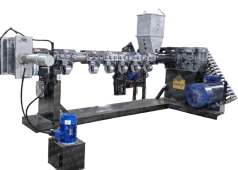

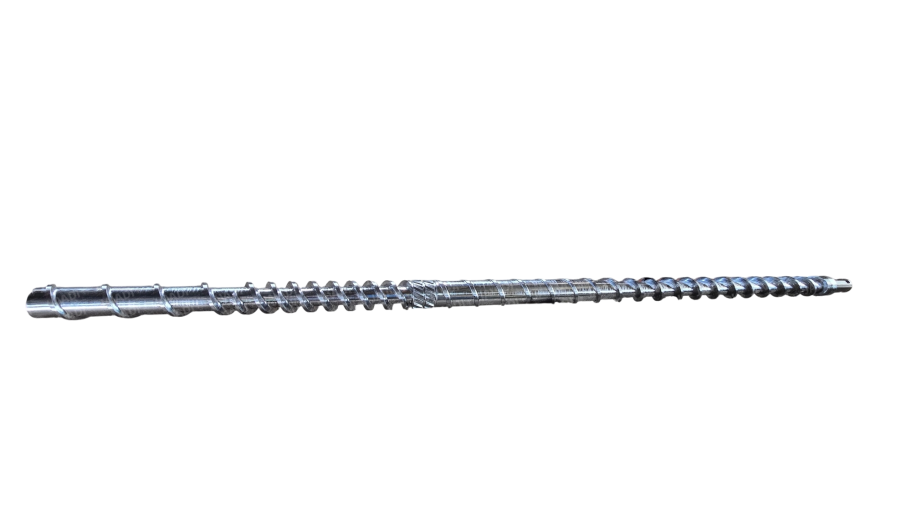

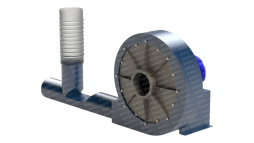

دستگاه اکسترودر

کاور : جنس استیل ضد زنگ. محافظت از المنت ها و

جلوگیری از آسیب.

فن : شرکت سازنده:دمنده. جنس بدنه: گالوانیزه.

خنک کننده المنت ها وسیستم های حرارتی.

المنت ها : جنس سرامیک. توان:توزیع یکنواخت حرارت

برای فرآیند گرانول سازی.مصرف بهینه انرژی و طول عمر

بالا.

توان کلی المنت ها: 37 کیلووات برای تامین گرمای

مناسب.

ADVANTAGES

طراحی المنت ها : توزیع یکنواخت حرارت در اطراف سیلندر و مارپیچ.

سیستم خنک کننده المنت ها : فن ها و جریان هوای دائمی برای جلوگیری از داغ شدن بیش از حد.

فن های تهویه : موتور های قدرمتمند با عملکرد پایدار در دماهای مختلف.

نصب و نگهداری : طراحی ماژولار برای نصب و تعمیر آسان.

همواره پیشرو

ماشین آلات گروه ما به واسطه کیفیت بالا و قیمت مناسب کسب و کار شما را بسیار کارآمد و سودآور می کند.

سیستم های طراحی شده توسط این گروه برای یک هدف برنامه ریزی شده اند : سال ها پیشرو ، به روز ، بی دغدغه و کارآمد باشند . ما ماشین ها و قطعات قابل اعتمادی را ارائه میدهیم که در تمام جزئیات مشتری و راه حل محور هستند .

در حال حاضر بیش از 700 سیستم ما در سرتاسر جهان در حال کار میباشند که سهم ماشین آلات صنعت بازیافت پلاستیک در این سبد بیش از سایرین است ، این ماشین آلات سالانه 1 میلیون تن پلاستیک را با بالاترین کیفیت و بازدهی بازیافت میکنند . به عنوان یک شرکت آینده نگر ، ما به طور مداوم در حال تحقیق در مورد فن آوری های جدید و بهینه سازی های بیشتر هستیم .

گیربکس

الکتروموتور

شاسی

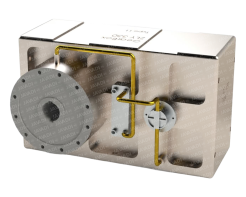

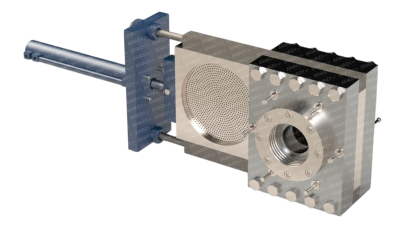

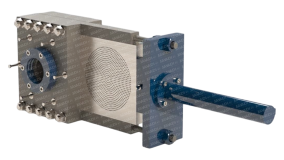

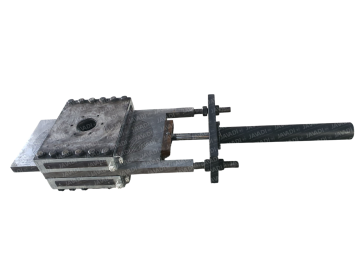

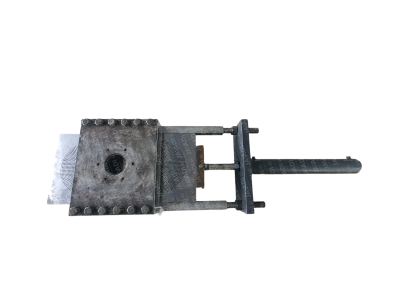

دستگاه اسکرین چنجر

اسکرین چنچر(SCREEN CHANGER) یک دستگاه حیاتی در فرآیند های اکستروژن است که وظیفه حذف ذرات آلاینده و ناخالصی ها از مواد مذاب پلاستیکی را بر عهده دارد. این دستگاه به ویژه در تولید گرانول، مستربچ و کامپاند برای حذف آلاینده هایی نظیر کاغذ ، چوب،فلزات و ذرات خارجی دیگر استفاده می شود.

اسکرین چنچر با استفاده از سیستم هیدرولیک اتوماتیک ، قابلیت تعویض فیلتر را در حین فرآیند تولید فراهم می کند بدون اینکه نیاز به توقف خط تولید باشد، این امر باعث افزایش بهره وری و کاهش زمان توقف می شودو فیلتر های استنلس استیل با مش های مختلف در این دستگاه برای جداسازی ناخالصی ها و جلوگیری از ورود آن ها به فرآیند بعدی استفاده می شود. به طور کلی، این دستگاه بهبود کیفیت تولید، کاهش ضایعات و هزینه های نگهداری ، و افزایش عمر مفید دستگاه های تولید را به دنبال دارد.

صفحات فولاد گرم کار

یونیت هیدرولیک

دستگاه کاتر واتررینگ

کاتر واتر رینگ به طور خاص برای فرآیند گرانول سازی پلیمری طراحی شده است و به گونه ای ساخته شده که توانایی برش دقیق و کارآمد مواد مذاب به گرانول های یکنواخت را داشته باشد. این کاتر از یک الکتروموتور 3 اسب بخار و اینورتر باتوان مشابه بهره می برد که موجب کنترل دقیق سرعت و عملکرد کاتر در حین فرآیند برش می شود.

ساختار کاتر به طور ویژه برای تضمین برش یکنواخت کارایی بالا در انواع مواد مختلف طراحی شده و دارای غالب عمودی قابل تعویض است که این امکان را می دهد که قالب ها به راحتی بر اساس نیاز تغییر کنند.این ویژگی به ویژه در خطوط تولیدی که نیاز به تغییرات سریع در مواد یا رنگ ها دارند، کارایی فوق العاده ای فراهم می آورد.

سیستم خنک کننده کولینگ به همراه رینگ آب ویژه باعث بهینه سازی فرآیند کریستالیزاسیون می شودو رینگ آب به طور خاص برای کاهش زمان کریستالیزاسیون TC=2 ثانیه طراحی شده که سرعت فرآیند خنک سازی و جامد شدن مواد مذاب را افزایش می دهد و از کاهش کیفیت یا نقص در گرانول ها جلوگیری می کند.

با دقت بالای طراحی و سیستم های کنترلی پیشرفته ، این کاتر قادر است گرانول هایی با چگالی بالا (بین 92% تا94%) تولید کند که از نظر ویژگی های فیزیکی و شیمیایی مشابه گرانول های صنعتی تولید شده در پتروشیمی ها هستند. این ویژگی ها به همراه قابلیت تنظیم و تغییر سریع ، باعث می شود که دستگاه برای استفاده در خطوط تولید با مواد مختلف و نیاز به انعطاف بالا ، ایده آل باشد.

تابلو برق (پنل کنترل)