تمام سرور و بدون سیستم هیدرولیک با کاهش 90% مصرف برق و استفاده از قفل های الکترومکانیکی هوشمند.

کنترل هوشمند مواد اولیه با الگوریتم CNC و جی کد، کاهش مصرصف مواد تا 15%.

دقت بالا در تولید قطعات پیچیده با کنترل PID و دقت حرکتی 1 میکرون.

مناسب صنایع حساس مانند دارو، غذا و مواد شیمیایی بدون آلودگی روغن و هیدرولیک

مصرف برق بهینه با حداکثر توان 25 کیلووات و تجهیز به ربات کاتر، پرت کیر و HML PLC

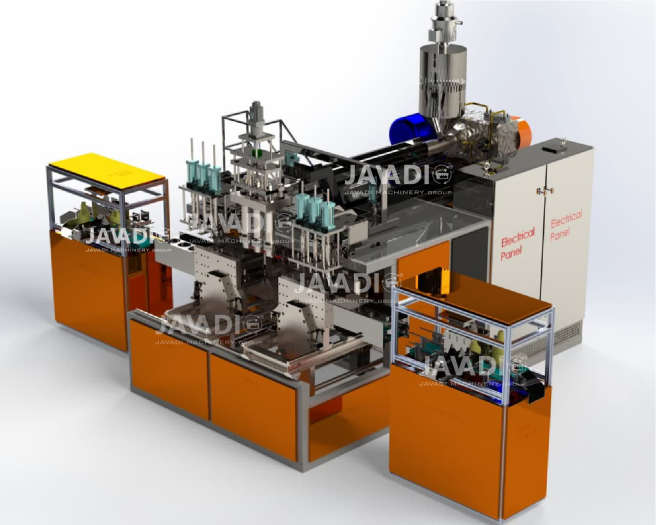

مهندسی نوین قالب گیری با تکنولوژی تمام سرور، برای تولیدقطعات دقیق،

با حداقل مصرف انرژی و مواد اولیه در خطوط صنعتی پیشرفته

KARA GLOBAL INDUSTRIAL NETWORKS

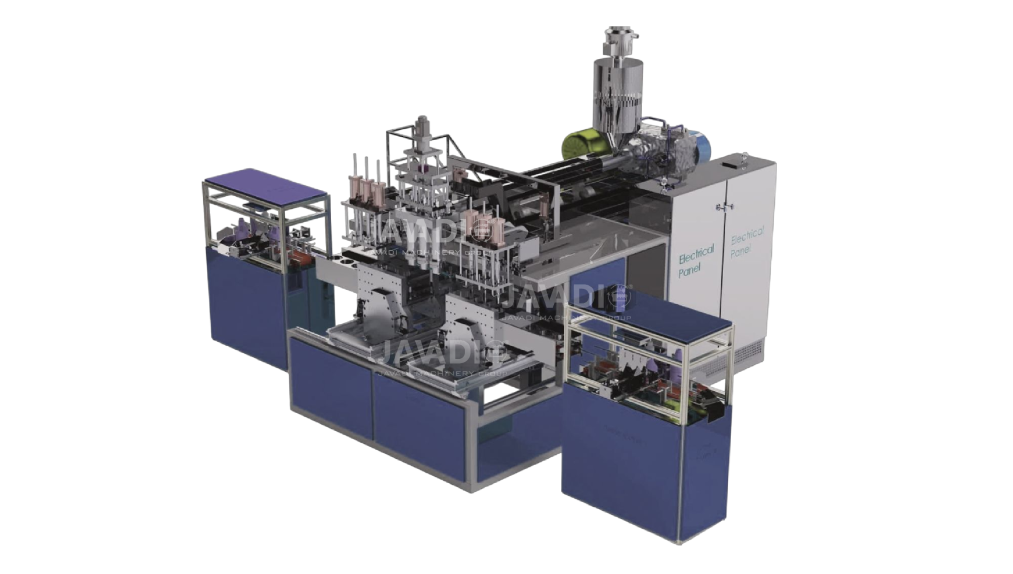

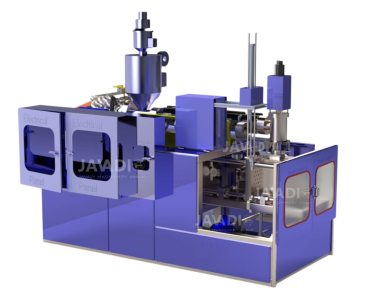

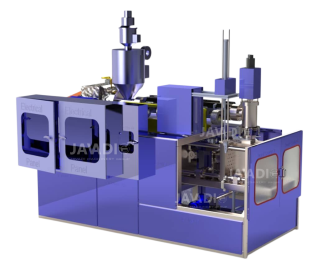

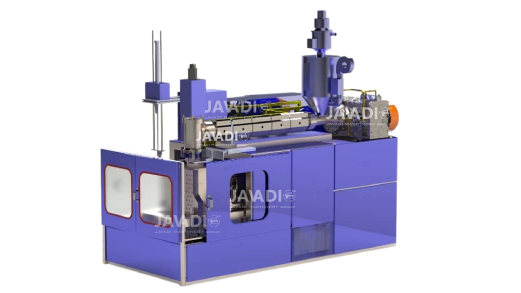

دستگاه های بادی 1 _ 4 _ 10 _ 20 لیتری

تمام سروو ، تمام اتوماتیک

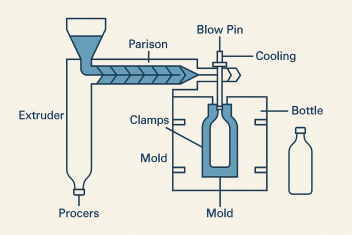

فرایند نحوه کار دستگاه :

یکی از فراگیر ترین روش های تولید ظروف پلاستیکی بلوملدینگ(blow molding) میباشد در این روش با استفاده از پلمیر های گرما ابتدا طی فرایند اکستروژن به حالت خمیری و لوله ای درآمده. این خمیر لوله ای شکل با قرار گرفتن داخل قالب و فشار باد همراه با خنک کاری دائمی قالب به شکل مربوطه درآمده و ظرف تولید می گردد.

روش های مرسوم جهت فرآیند اکستروژن و قالب گیری از فشار هیدرولیک دائمی برای جک های باز و بسته کردن قالب و تولید فشار اکوملیتور استفاده می گردد.

در دستگاه حاضر بدون استفاده از هرگونه فشار هیدرولیکی با استفاده از حرکت های سرووموتو و بال اسکرو ضمن خاموش شدن سیستم قالب گیری در زمان های خنک کاری مصرف برق به طور چشم گیری کاهش یافته ، امکان ساخت قطعات پیچیده مهیا شده و همچنین دستگاه قابل استفاده در کلین روم های شرکت های غذا و دارو می گردد.

اهداف طراحی و ساخت:

دستگاه های قالب گیری بادی پلاستیک تمام سروو موتور با کنترل دقیق تر موقعیت و سرعت، مصرف انرژی کمتر ، کاهش نویز و ارتعاشات و هزینه ی نگهداری پایین تر نسبت به دستگاه های هیدرولیک برتری دارند. این دستگاه ها با کاهش زمان چرخه تولید و افزایش کیفیت و تکرارپذیری محصولات،مناسب تولید کنندگان مدرن هستند.

هدف شماره 1

درحال حاضر، محدودیت جدی در تامین برق صنعتی،به یکی از چالش های اساسی کارخانه ها تبدیل شده است.

اخذ ظرفیت جدید برق از شرکت های توزیع و شهرک های صنعتی نه تنها بسیار پر هزینه است،بلکه در بسیاری موارد به دلیل محدودیت زیرساخت ،عملا امکان پذیر نیست.

در این شرایط، استفاده از ماشین آلات کم مصرف یک ضرورت فنی و اقتصادی است.دستگاه قالب گیری بادی تمام سروو موتور ساخت ماشین سازی کاراجین با مصرف برق بسیار پایین، تنها یک هشتم برق مورد نیاز دستگاه های هیدرولیکی را مصرف می کند.

این به آن معناست که در کارخانه هایی که پیش تر تنها یک دستگاه قابل بهره برداری بود،اکنون می تواند بدون تغییر در ظرفیت برق ، تا هشت دستگاه تمام سروو را همزمان راه اندازی کرد.

این مزیت موجب افزایش بهره وری انرژی ، توسعه ظرفیت تولید بدون نیاز به ارتقا زیرساخت و پایداری عملکرد در شرایط محدودیت مصرف برق خواهد شد.

هدف شماره 2

ساختار فنی دستگاه های BLOW MOLDING علیرغم پیشرفت های صورت گرفته همچنان در تولید قطعات با توزیع وزن یکسان و همچنین تولید قطعات پیچیده و دارای سطوح مختلف دارای مشکلات و محدودیت های جدی می باشد.

دستگاه طراحی شده و ساخته شده در شرکت کاراجین این توانایی را دارد که با استفاده از نقشه فنی جدید و حرکات طراحی شده ی نو، انواع قطعات پیچیده

با توزیع یکسان را تولید کرده و با کاهش مجموع وزن محصولات در عین حفظ استحکام موجب صرفه جویی در مواداولیه ، مواد خام پتروشیمی،گردد.

هدف شماره 3

در صنایع داروسازی، شیمیایی و شوینده گاها وجود سیستم هیدرولیک باعث آلودگی های محیطی و بعضا خطرناک می گردد.

دستگاه تمام سروو بلوملدینگ ارائه شده این امکان را جهت تولید ظروف در محیط های شیمیایی خطرناک که امکان نزدیکی روغن و مواد شیمیایی احتمال انفجار را دارد و همچنین در صنایع داروسازی که نیاز به فعالیت در محیط کلین فراهم می کند.

ویژگی ها و مزایای دستگاه

دستگاه های قالب گیری بادی پلاستیک تمام سروو موتور با کنترل دقیق تر موقعیت و سرعت، مصرف انرژی کمتر ، کاهش نویز و ارتعاشات و هزینه ی نگهداری پایین تر نسبت به دستگاه های هیدرولیک برتری دارند. این دستگاه ها با کاهش زمان چرخه تولید و افزایش کیفیت و تکرارپذیری محصولات،مناسب تولید کنندگان مدرن هستند.

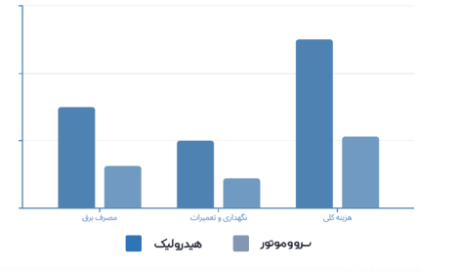

نسبت صرفه جویی هزینه ها در دستگاه تمام سروو

مخاطب هدف دستگاه قالب گیری بادی:

کارخانجات داروسازی

کارخانجات مواد شیمیایی

کارخانجات مواد غذایی

کارخانجات مواد شوینده

Servo motor

Hydraulic

این نوع دستگاه های ساخت ماشین سازی کاراجین نسبت به دستگاه های هیدرولیک دارای مزایای متعددی هستند. اینن دستگاه ها با استفاده از کنترل حلقه بسته و بازیابی انرژی ترمز مصرف انرژی را کاهش می دهند و تنها در زمان نیاز انرژی مصرف می کنند .

دقت و کنترل بیشتر از طریق انکودر های چرخشی و کنترل های PID باعث کیفیت بالاتر محصولات می شود.

کاهش نویز و ارتعاشات با استفاده از موتور های سنکرون مغناطیسی دائمی بهبود یافته و سرعت بالاتر و زمان چرخه کوتاه تر به دلیل کنترلر های دیجیتال و سیستم های تعقیب موقعیت فراهم می شود.

کاهش هزینه های نگهداری به علت کمترین قطعات متحرک و عدم نیاز به سیالات هیدرولیکی محقق می گردد.

فلذا ظرفیت تولید افزایش می یابد ، همچنین سازگاری بیشتری با سیستم های اتوماسیون پیشرفته و فناوری های نوین مانند اینترنت اشیا و هوش مصنوعی ترکیب می شوند.

کارخانجات صنایع تبدیلی

کارخانجات دولتی و خصوصی بسته بندی

مخاطب هدف دستگاه قالب گیری بادی:

کارخانجات داروسازی

کارخانجات مواد شیمیایی

کارخانجات مواد غذایی

کارخانجات مواد شوینده

کارخانجات دولتی و خصوصی بسته بندی

کارخانجات صنایع تبدیلی

معرفی جنبه های فنی و وجه تمایز دستگاه:

1_ تکنولوژی های به کار رفته جهت کاهش مصرف برق دستگاه

(saving power system sps)

در روش های مرسوم دنیا ماشین های بلو ملدینگ با استفاده از نیروی هیدرولیک ، باز و بسته شدن قالب و قالب گیری مواد پلاستیکی اتفاق می افتد.

در توضیح ساده برای مثال، در تولید یک ظرف 20 لیتری، 3 ثانیه باز و بسته شدن قالب به طول می انجامد و 27 ثانیه در حالی که قالب کاملا بسته است فرایند شکل گیری طرف و سرد شدن رقم می خورد.

این درحالی است که در طول 27 ثانیه مذکور سیستم هیدرولیک با تمام توان جهت بسته نگه داشتن قالب لازم است در مدار فعال باشد اساسا روشن و خاموش شدن سیستم هیدرولیک هم در سیستم های جایگزین در گیره های قفل شونده نه تنها بااعث کاهش مصرف برق نمی شود بلکه باعث افزایش آن و استهلاک بالای ماشین می شود.

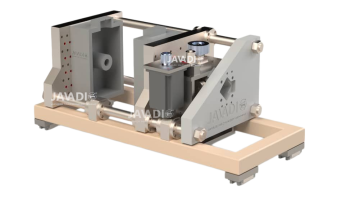

در این طرح با استفاده از سروو موتور ها و مکانیزم بال اسکروی قفل شونده که کاملا نوآورانه و هوشمند می باشد با استفاده از الگوریتم های پیچیده ی ریاضی و هوش مصنوعی مصرف برق را در فرآیند قالب گیری تا 90 درصد کاهش داده است، به طوری که در تمام طول زمان سرد شدن و قالب گیری(27 ثانیه به عنوان مثال) هیچگونه انرژی الکتریکی برای بسته نگه داشتن قالب استفاده

نمی شود.

این مهم با الگوریتم های اکسلریتوری و دکسلریتوری در موتور های سروو گشتاور هیا فوق العاده کاربردی هم تولید می نماید.

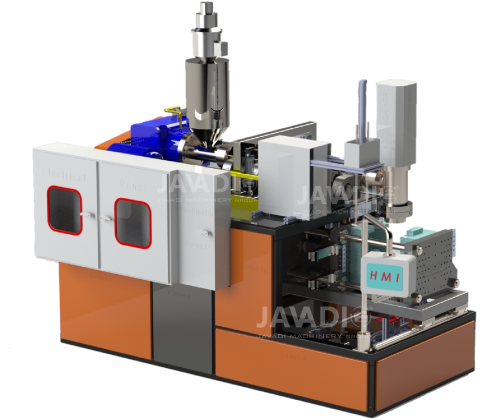

1_ تکنولوژی های به کار رفته جهت کاهش مصرف مواد اولیه خام در دستگاه

(SAVING ROW MATERIALS SRM)

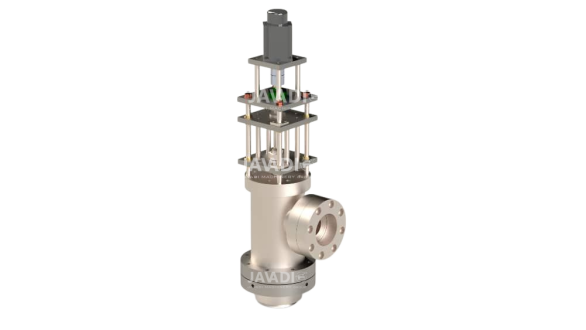

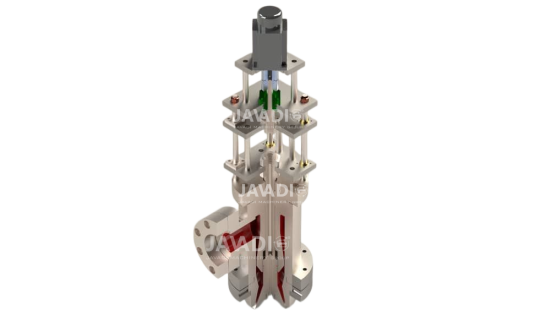

در روش های مرسوم بلوملدینگ مکانیزم های متعددی در سراسر جهان جهت یکنواخت و هموژن بودن ظروف تولیدی استفاهد می شود.

آخرین روش های مرسوم در چین، ژاپن و اروپا مکانزیمی معروف به CONTROL PARSION پاریزون کنترل می باید ،در این سیستم با استفاده از شیر متغیر variable valve که با سیستم هیدرولیک کنترل می گردد برای مثال در یک ظرف 20 لیتری حداکثر سه متغیر یعنی درب، دیواره و کف قابل کنترل می باشد، هرچند یان روش ظروف یکنواخت تری نسبت به ظروف قدیمی تولید می کند اما با برش های عرضی و طولی درتمام نقاط یک ظرف می توان متوجه شد که ظرف اصلا یکنواخت نیست، دراین ایده با استفاده از فرایند سروو موتور و کنترلر های سی ان سی coputer numerical control ابتدا از نقشه ی ظرف ، الگوریتم ریاضی کاملا یکنواخت تولید کرده و سپس با تبدیل این الگوریتم ریاضی به زبان ماشین faset یا همان جی کد ظرفی کاملا یکنواخت با کنترل بی نهایت نقطه به دست می آوریم.

برای مثال ظرف 20 لیتری که در روش سنتی 730 گرم تولید می گردد و در روش پاریزون کنترل 700 گرم، در روش ارائه شده SRM به 670 گرم کاهش پیدا میکند.

این درحالی است که تست های مکانیکی و دینامیکی با شاخصه های تقریبا دو برابری نسبت به پاریزون کنترل سه ونیم براب روش های سنتی پاس می شود.

این کار باعث کاهش خطای اوپراتوری و ساده شدن کار برای اوپراتور هم می گردد.

الگوریتم های ریاضی برای کاربر تنها با وارد کردن فقط یک عدد آن هم وزن نهایی محصول قابل اجرا می باشد

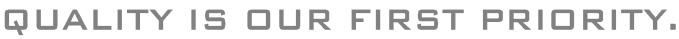

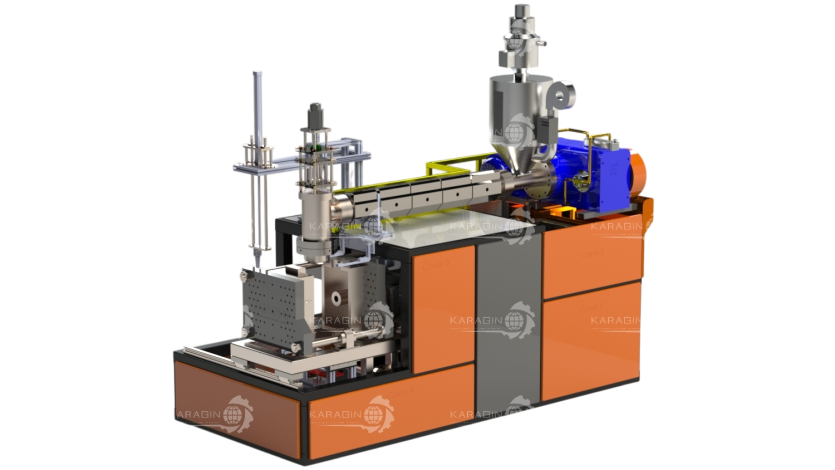

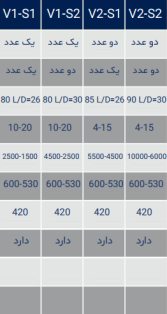

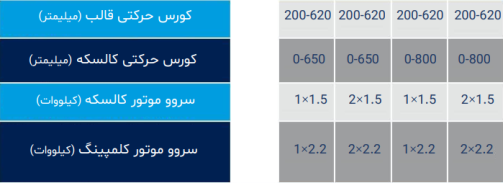

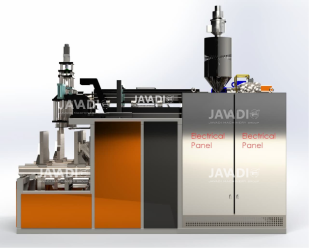

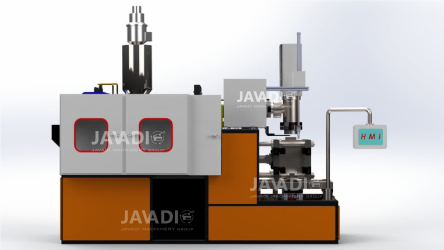

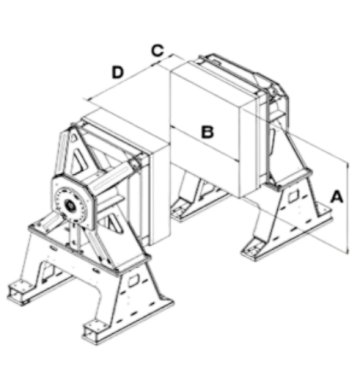

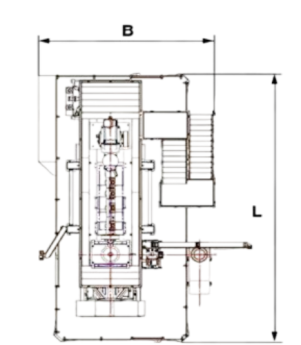

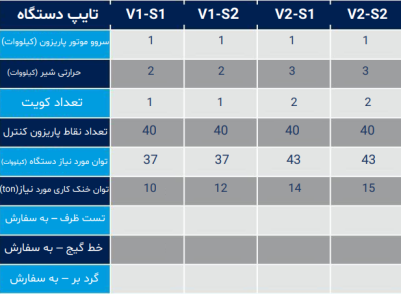

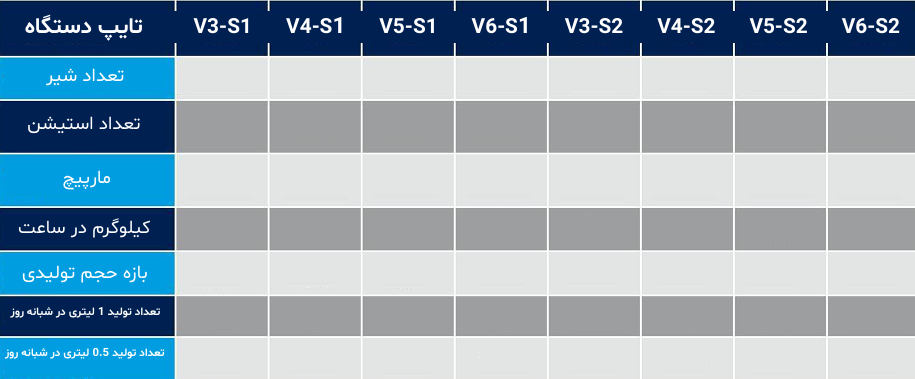

معرفی 4 مدل اصلی

دستگاه های تزریق پلاستیک بادی

ساخت ماشین سازی کاراجین

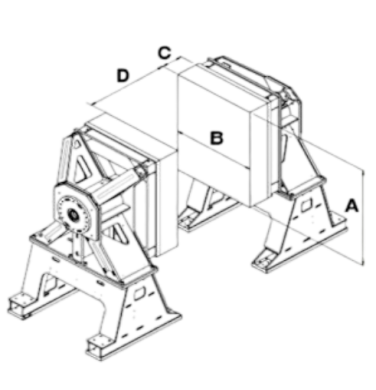

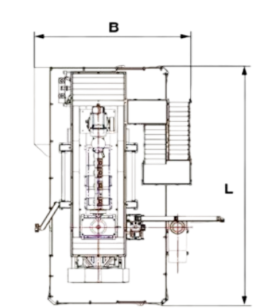

4 مدل دستگاه قالب گیری بادی با ظرفیت های 1،4،10و20 لیتری معرفی

شده اند هر مدل در چند زیرمدل عرضه با تعداد کویت، استیشن تک یا دوگانه وظرفیت تولید عرضه می شود.

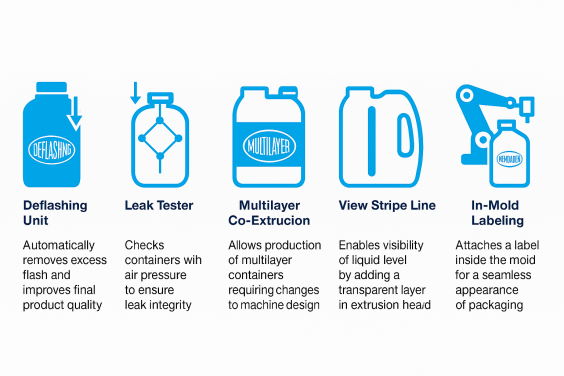

همچنین قابلیت افزودن آپشن هایی نظیر پرت کن،تست نشتی، تولید چندلایع،زبات لیبل چسبان و خط گیج را داراست.

این دسته بندی بر اساس نیاز های متنوع خطوط تولید در صنایع مختلف انجام گرفته و امکان پوشش کامل بازه تولید ظروف از حجم های کوچک مصرفی تا ظروف صنعتی بزرگ را فراهم می سازد.

تمامی مدل ها بر پایه طراحی ماژولار و ساختار اکسترودر عمودی با سیستم کنترل سروو توسعه یافته اند و قابلیت تجهیز به استیشن های تک و دوگانه،کویت های 1 تا 6،و قالب های متناسب با فرم و ابعاد محصول مورد نظر را دارا می باشند.

این انعطاف پذیری در پاسخ به نیاز مشتریان صنعتی از ظرفیت های محدود تا تولید نقش کلیدی ایفا می کند.

هر یک از این چهار مدل قابلیت تجهیز به مجموعه ای از آپشن های پیشرفته را نیز دارد که شامل پرت کن خودکار، سیستم تست نشتی،امکان تولید طروف چندلایه (Co_Extrusion) ربات لیبل چسبان چندلایه (IML/EBL) و واحد خط گیج برای کالیبراسیون ضخامت ظرف می باشد.

این امکانات در کنار ساختار بهینه دستگاه، موجب افزایش راندمان، کاهش مصرف انرژی و ارتقا کیفیت محصول نهایی می گردد.

همچنین طراحی بهینه و کامپکت شاسی و دسترسی آسان به پنل های سرویس، بهره برداری، تعمیرات و نگهداری را تسهیل می کند.

این مجموعه مدل ها، راهکاری جامع و فنی برای تولید کنندگانی است که به دنبال بهره وری بالا و کیفیت پایدار در صنعت قالب گیری بادی هستند.

دستگاه 20 لیتری (max)

طراحی شده برای تولید ظروف بزرگ صنعتی با حجم بالا، مناسب صنایع نفت،پتروشیمی و حمل و نقل مایعات

دستگاه 10 لیتری (max)

مناسب برای کاربرد های صنعتی متوسط مانند روغن،ضدیخ و محصولات شیمیایی نیمه سنگین.

دستگاه 4 لیتری (max)

گزینه ای اقتصادی و پربازده برای تولید ظروف

شوینده،روغن موتور و صنایع بسته بندی عمومی.

دستگاه 1 لیتری (max)

مناسب برای تولید ظروف کوچک دارویی،آرایشی و مواد شیمیایی با دقت بالاو تیراژ زیاد.

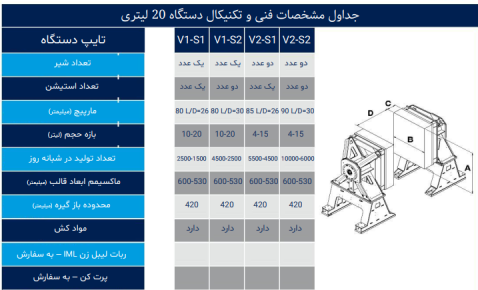

دستگاه 20 لیتری (max)

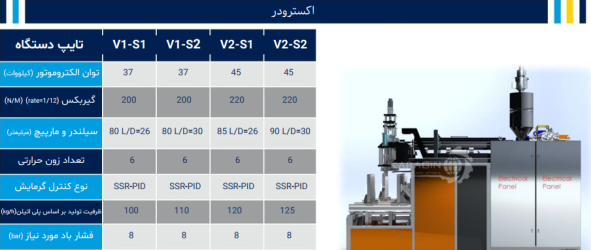

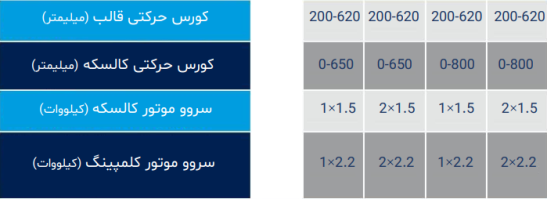

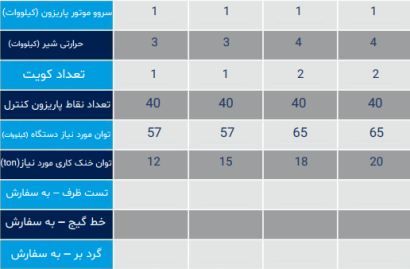

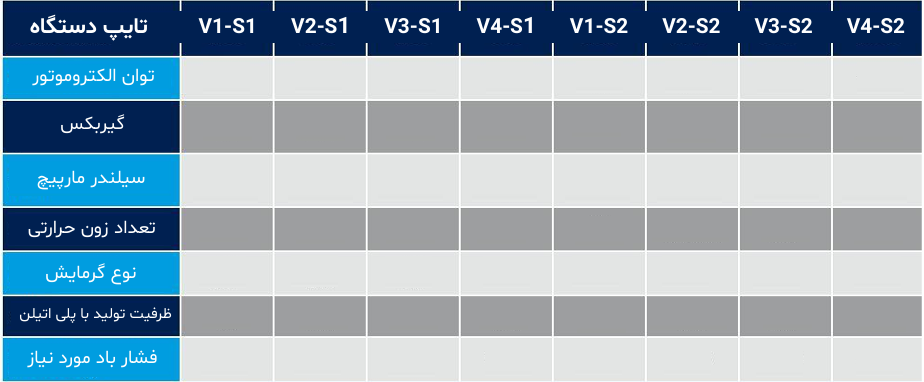

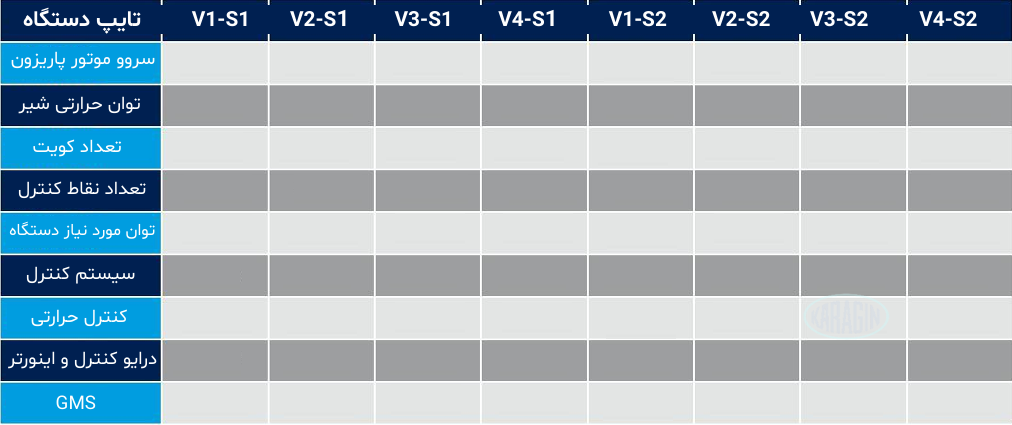

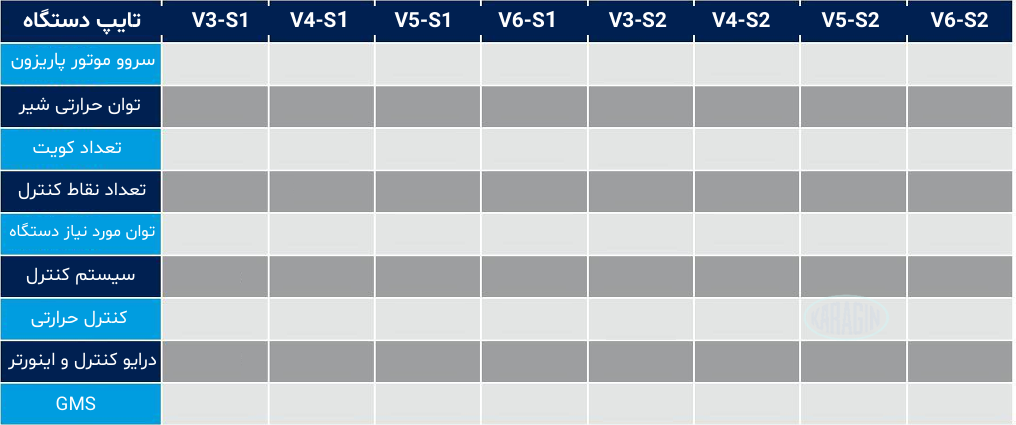

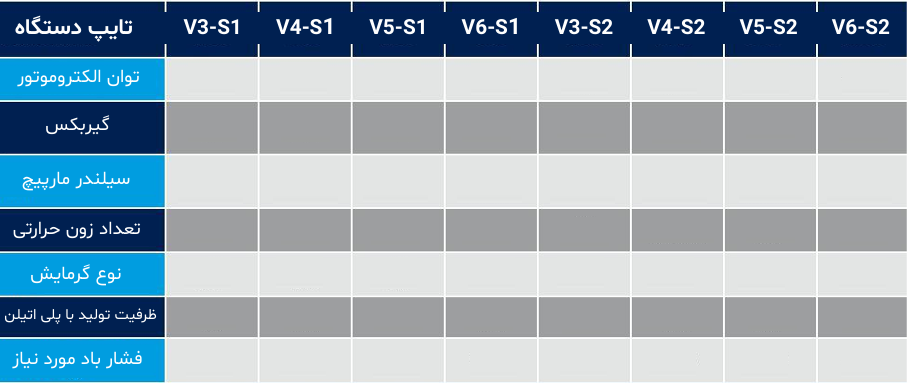

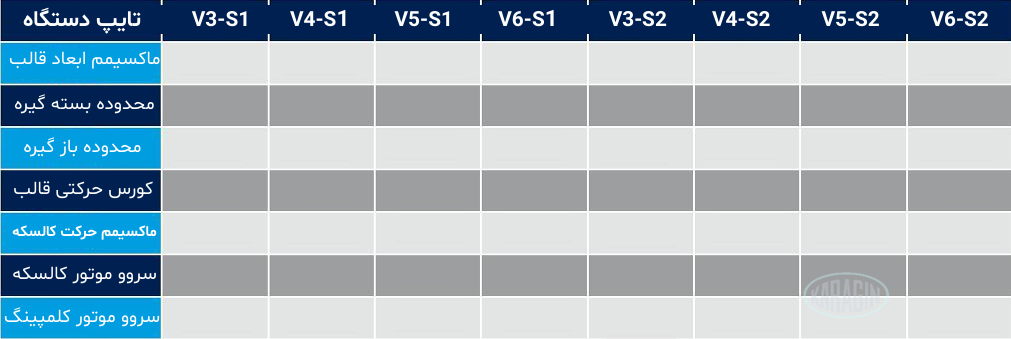

جدول مشخصات فنی و تکنیکال دستگاه 20 لیتری

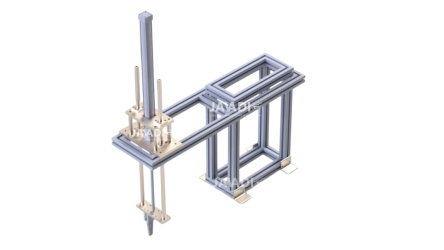

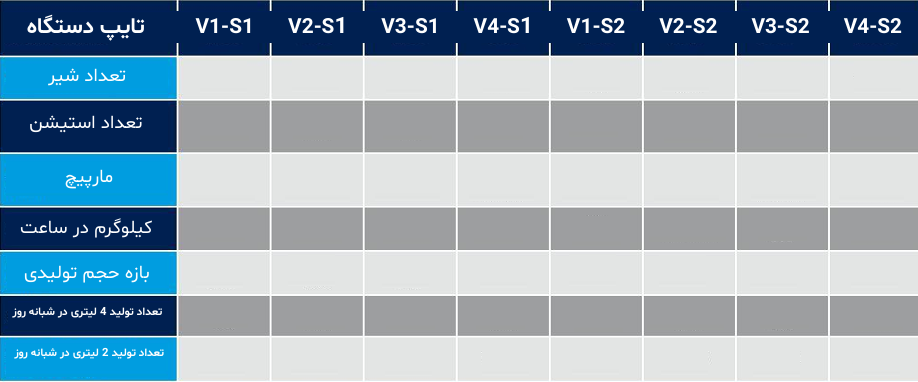

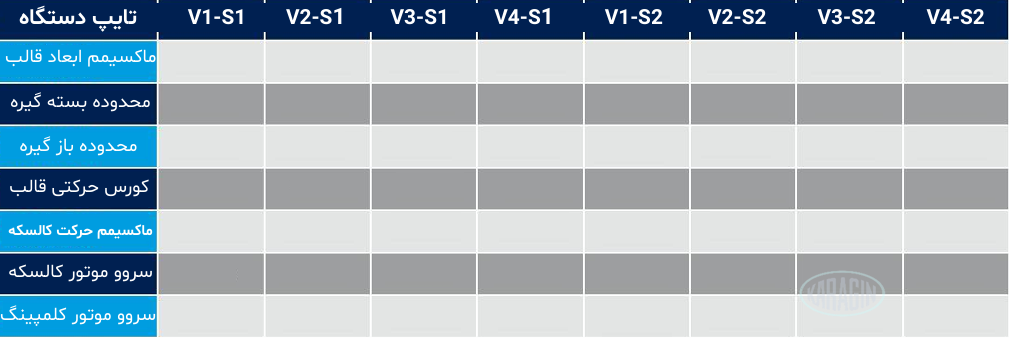

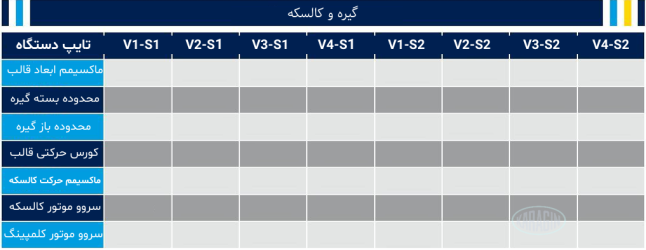

گیره و کالسکه

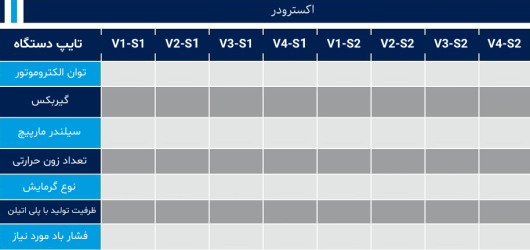

اکسترودر

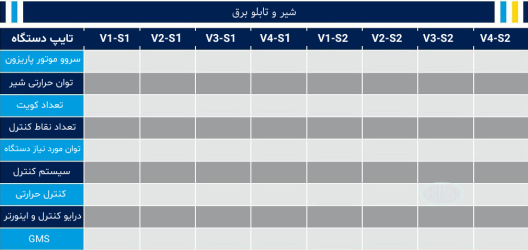

شیر و تابلو برق

1

1

40

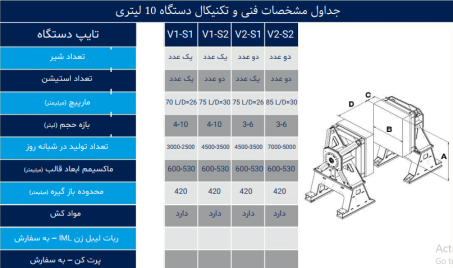

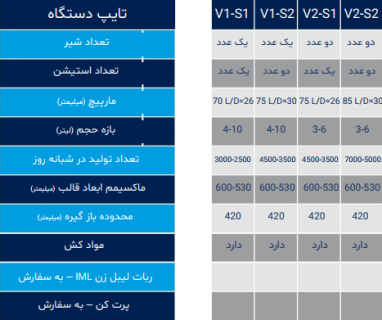

دستگاه 10 لیتری (max)

جدول مشخصات فنی و تکنیکال دستگاه 10 لیتری

گیره و کالسکه

اکسترودر

شیر و تابلو برق

شیر و تابلو برق

شیر و تابلو برق

دستگاه 4 لیتری (max)

گیره و کالسکه

اکسترودر

شیر و تابلو برق

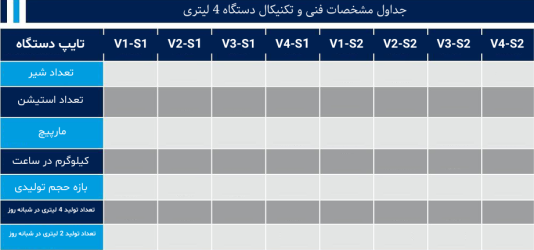

جدول مشخصات فنی و تکنیکال دستگاه 4 لیتری

جدول مشخصات فنی و تکنیکال دستگاه 4 لیتری

اکسترودر

دستگاه 1 لیتری (max)

جدول مشخصات فنی و تکنیکال دستگاه 1 لیتری

گیره و کالسکه

جدول مشخصات فنی و تکنیکال دستگاه 1 لیتری

گیره و کالسکه

اکسترودر

شیر و تابلو برق

اکسترودر

شیر و تابلو برق

1_تست نشتی

ظروف را با فشار هوا بررسی می کنند

تا از نشت ناپذیری و سلامت

کامل آن های پیش از بسته بندی

اطمینان حاصل شود.

برش ها و پلیسه های اضافی ظرف پس از قالب گیری را به صورت خودکار جدا می کند و کیفیت نهایی محصول را افزایش می دهد.

2_پرت کن

امکان مشاهده سطح مایع داخل ظرف از بیرون با افزودن لایه شفاف در فرآیند اکستروژن نیازمند طراحی هد قالب است.

3_خط گیچ

سیستمی برای چسباندن لیبل داخل قالب پیش از دمش که موجب زیبایی و یکنواختی بسته بندی می شود نصب

آن بسته به نوع قالب و دستگاه برسی می گردد.

4_ربات لیبل چسبان

5_تولید ظروف چند لایه

قابلیت تولید ظروف چند لایه با افزودن

اکسترودر های مجزا که نیازمند تغییرات اساسی در طراحی فنی دستگاه است.

معرفی ویژگی های قابل سفارش

در ماشین آلات

دستگاه تست نشتی

دستگاه تست نشتی یکی از آپشن های قابل سفارش بر روی دستگاه تزریق پلاستیک بادی است که به کمک هوای فشرده و سنسور های دقیق فشار ، نشتی احتمالی در بدنه ظروف تولیدی را به صورت خودکار شناسایی کرده و آن ها را از خط تولید جدا می نماید. این سیستم با ساختار کنترلی و اتوماسیون دستگاه هماهنگ شده و در صورت تطابق فنی ، قابلیت نصب در بخش های مختلف خط ( مانند خروجی تخلیه یا ایستگاه جانبی) را دارد. بهره گیری از این آپشن به طور قابل توجهی باعث کاهش ضایعات و افزایش اطمینان از کیفیت محصول، به ویژه در صنایع حساس مانند غذایی، دارویی و شیمیایی میشود.

دستگاه پرت کن

دستگاه پرت کن (Deflashing Unit) یکی از تجهیزات جانبی قابل سفارش برای دستگاه تزریق پلاستیک بادی است که وظیفه جداسازی و حذف زوائد اضافی پلاستیکی( نظیر پلیسه و درپوش های دور دهانه ظرف) را پس از فرآیند تولید بر عهده دارد. این دستگاه با بهره گیری از تیغه های دقیق یا سیستم های پنوماتیک، عملیات برش و تفکیک را به صورت تمام اتوماتیک و با دقت بالا انجام می دهد. اضافه کردن این ماژول به خط تولید، مستلزم بررسی تطابق ساختاری دستگاه پایه از نظر موقعیت تخلیه، نوع قالب و نحوه جداسازی ظروف

است. استفاده از سیستم پرت کن موجب افزایش بهره وری، کاهش نیاز به نیروی انسانی ، یکنواختی ظاهری ظروف تولیدی و ارتقای استاندارد های کیفی در صنایع بسته بندی می گردد.

فناوری ظروف چندلایه ماشین سازی کاراجین

برای بازار های پرتوقع،کابردی و مقرون به صرفه

مزایای فناوری هم اکستروژن:(Advantage of Co_Extrusion)

صرفه جویی اقتصادی در استفاده از مواد بازیافتی و پرکننده هایی مثل کربنات کلسیم

مناسب برای بسته بندی بادی در صنایع غذایی ، دارویی،آرایشی_بهداشتی و کشاورزی_شیمیایی

کابردی در قطعات فنی و باک های سوخت خودرو

افزایش مقاومت در برابر نور و اشعه فرابنفش (UV)

ایجاد لایه های نفوذ ناپذیر گاز، محافظتی و امنیتی

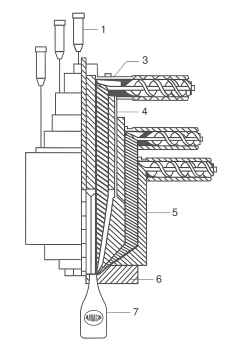

فرآیند چندلایه یا هم اکستروژن (Co_Extrusion) به طور فزاینده ای پاسخگوی نیاز های کیفی بازار صنعت بسته بندی است.

در این فرآیند،دو یا چند نوع پلاستیک متفاوت به یکدیگر متصل می شوند.

ترکیب این مواد موجب دستیابی به خواصی می گردد که به تنهایی قابل تحقق نیستند.

با بهره گیری از این روش ، راه حل های فنی و اقتصادی در بالاترین سطوح ممکن برای طیف گسترده ای از بازار ها فراهم میشود.

مواد مورد استفاده در این فناوری دارای ساختار های مولکولی متفاوتی هستند و از طریق اکسترودر های جداگانه به هد دستگاه وارد می شوند.

در هد اکستروژن ، این مواد به صورت لایه ای و بدون ترکیب شدن با یکدیگر تنها از طریق سطحشان به یکدیگر متصل شده و به شکل پریزان(parison) خارج می شوند.

در مواردی که نیاز به استفاده از مواد مختلف وجود دارد،یک عامل اتصال دهنده(bolding agent) به کار می رود تا لایه ها را به هم پیوند دهد.

امروزه ، ظروفی تا 3 لایه مجزا از طریق فرآیند Co_Extrusion

تولید می گردند که برای کاربردهای بسته بندی و قطعات فنی مناسب اند.

خط گیج شفاف روی ظرف

View Stripe

خط گیج با (View Stripe) از طریق افزودن یک اکسترودر جانبی به سیستم کو-اکستروژن دستگاه بادی حاصل می شود. در این روش، یک نوار باریک از مواد شفاف-عموما پلی اتیلن سبک بدون رنگ- به موازات لایه اصلی روده مذاب به داخل قالب تزریق می گردد.

این نوار در دیواره شفاف ظاهر شده و به مصرف کننده امکان مشاهده مستقیم میزان مایع باقی مانده درون ظرف را بدون باز کردن درب می دهد.

وجود این آپشن باعث افزایش کارایی در محصولات صنعتی مانند ظروف روغن موتور، ضدیخ و مایعات شیمیایی می گردد.

پیاده سازی این قابلیت نیازمند طراحی خاص قالب، هد کو_اکستروژن چندلایه و ارتقاء سیستم کنترل فرآیند تولید است.

ربات لیبل چسبان درون قالبی

LML In-Mold Labeling

سیستم LML یک فناوری پیشرفته در فرآیند قالب گیری بادی است که با استفاده از ربات لیلل گذار

لیبل های چاپ شده از جنس پلی پروپیلن یا پلی اتیلن را پیش از شروع تزریق درون قالب قرار می هد. در ادامه ، لیبل در طی فرآیند شکل دهی پلاستیک ، همزمان با جداره ظرف تلفیق و بخشی از بدنه نهایی میشود. این فناوری موجب تولید ظروف با طراحی گرافیکی با کیفیت ، مقاومت بالا

در برابر آب و مواد شیمیایی و حذف کامل فرآیند های لیبل زنی سنتیو پس پرداخت می گردد.

سسیستم LML به ویژه در صنایع غذایی ، بهداشتی، شوینده و آرایشی مورد استقبال قرار گرفته و نیازمند همخوانی قالب، کنترلر ماشین و مکانیزم اغذیه ربات با لیبل های خاص می باشد.

بطری های بسته بندی نوشیدنی، لبنیات ، آب میوه و شربت ها

ظروف چندلایه مخصوص مواد دارویی ،شیمایی و سموم کشاورزی

بطری های روغن خوراکی، مایع ظرف شویی، شوینده ها و مواد بهداشتی

گالن های صنعتی برای روغن موتور و سیالات صنعتی

ظروف با قابلیت لیبل گذاری مستقیم در قالب(IML)

ماشین آلات کاراجین با قابلیت نصب آپشن های متنوع نظیر سیستم پرت کن،تست نشتی،هد چندلایه(Co_Extrusion) و ربات لیبل زن ، راهکاری کامل برای تولید ظروف خاص با کیفیت صنعتی فراهم می کند.

ماشین آلات بادی تولیدی شرکت کاراجین ، با بهره گیری از فناوری روز ، توانایی تولید طیف وسیعی از ظروف پلیمری را دارا می باشند.

این ماشین ها قابلیت تولید بطری های سنعتی و مصرفی در حجم هیا مختلف از 100 میلی لیتر تا 20 لیتر را دارند، از جمله: