اگر در داخل اکسترودرها فشار تولید نشود ، فرآیند عمل آوری و پلاستی سایزینگ مواد پلیمری دچار اشکال می شود و کیفیت مواد به هیچ دردی نخواهد خورد . یعنی کیفیت محصول خروجی ، انتظارات مارا برآورده نخواهد کرد .

با توجه به موارد بالا ، ملاحظه میگردد داخل اکسترودرها باید فشار تولید شود . این فشار چگونه حاصل می گردد؟ آیا به هر میزان فشار تولید شود مورد نیاز است یا باید فشار داخل اکسترودرها در محدوده خاصی متوقف شود و قابل کنترل باشد ؟ با یک نظر اجمالی می توان به این نتیجه رسید که عدم وجود فشار یا وجود فشار کم و غیر قابل توجه داخل اکسترودرها به منزله بلا استفاده بودن آن اکسترودر است . ولی آیا فشار باید حداکثر باشد ؟ طبق بررسی های بعمل آمده مشخص شده که هر اکسترودری باید تحت فشار خاصی فعالیت نماید . فشار کم باعث کاهش تراکم مولکولی پلیمر می شود ( مواد پخت خوبی را نمی پذیرد و فرایند اختلاط ناقص به پایان می رسد) . فشار زیاد هم باعث سوختن مواد و ناقص ماندن فرآیند و یا از بین رفتن فرآیند و تخریب پلیمر می شود . محصول پس از قالب گیری شکننده و غیر قابل قبول خواهد بود.

فشار را چگونه محاسبه کنیم ؟

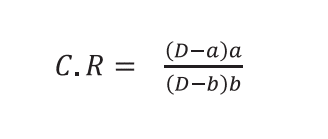

برای محسابه فشار ، روی طراحی مارپیچ متمرکز شده و تنها 3 پارامتر از مارپیچ را باید بدانیم یکی عمق کانال در قسمت تغذیه (َa) و دومی عمق کانال در انتهای مارپیچ (b ) و سوم قطر مارپیچ (D)

: C.R ضریب فشار compression Ratio

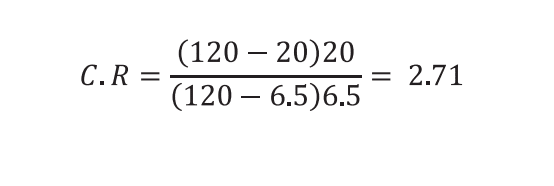

مثلا” اگر عمق گام ورودی 20 میل و گام انتهایی 5/6 میل و قطر سیلندر 120 میل باشد :

این ضریب در طراحی مارپیچ ها بسیار حایز اهمیت است . هر چه این ضریب به یک ( واحد ) نزدیک باشد فشار کم است و برعکس هرچه این ضریب از عدد 1 بالاتر رود فشار بیشتری در اکسترودر تولید می گردد.

بعضا” در برخی از اکسترودرها لازم است فشار در طول مسیر در یک نقطه تغییر یابد . مثلا” در اکسترودرهای گرانول پلی اتیلن بمنظور تخلیه گاز از اکسترودر ، در نقطه ای از سیلندر سوراخ گازگیر تعبیه می شود . در همان نقطه درمارپیچ ناگهان عمق کانال از 6 یا 7 میلیمتر به 20 الی 30 میلیمتر تغییر پیدا می کند . در این حالت فشار آن نقطه به صفر نزدیک میگردد و باعث خروج گاز از حفره سیلندرو مارپیچ می گردد.

هر موادی یک ضریب فشار دارد . مثلا” ضریب فشار مواد پلی اتیلن HDPE100 پایپ گرید حدود 3/0±3 می باشد .این ضریب برای نایلن و نایلکس متفاوت است . برای مواد PP هم گرچه رفتار آن با مواد HDPE مشابهت دارد ولی ضریب فشار فرق دارد . ضریب فشار برای هر موادی دارای دامنه است . زیرا هر موادی گرید های متفاوتی دارند . در طراحی یک مارپیچ توجه به کلیه فاکتورها بسیار ضروری است. ولی ضریب فشار و نسبت L/D از مهم ترین آنها محسوب می گردد. در طراحی یک مارپیچ دانستن خیلی از فاکتورها ضرورت دارد . دانستن ضریب فشار و نسبت L/D بسیار لازم است ولی کافی نمی باشد . شناخت مواد و رفتارهای آن در دماها و فشارهای متفاوت بسیار حائز اهمیت است . ولی نکته ای که در طراحی سیلندرو مارپیچ ها اهمیت بیشتری دارد تجربه در طراحی سیلندرو مارپیچ است . امروزه کسی سیلندرو مارپیچ را از ابتدا شروع به طراحی نمی کند . بلکه طراحی های قبلی را تکمیل می نماید . طراحی اصلی باید در دست واحدهای تولیدی باشد . یعنی اینکه کارخانجات بزرگ که چندین خط تولید دارند در قسمت R&D خود نسبت به اصلاح نقشه روی مارپیچ همت می گمارند . پس از ایجاد تغییرات در نقشه ، آنرا به سازنده سیلندرو مارپیچ ها ابلاغ می کنند و پس از ساخت ، سیلندرو مارپیچ جدید نصب و تولید می گردد. پس از ارزیابی تولیدات جدید نسبت به اصلاح مجدد نقشه اقدام گردیده ودر فاز بعدی سفارش سیلندرو مارپیچ، درخواست مطابق نقشه جدید خواهد بود . این فرآیند برای نیل به کیفیت مطلوب باید ادامه داشته باشد .

نوشته: پیمان قربان زاده