یکی از مهمترین تقسیمبندیهای دستگاههای تزریق پلاستیک بر اساس طراحی و مکانیزم عملکرد واحد گیره صورت میگیرد. دستهبندی واحد گیره نیز به خودی خود میتواند به چند طریق انجام شود اما یکی از تفاوتهای طراحی گیره که منجر به اختراع کلاس خاصی از دستگاههای تزریق پلاستیک شده است، در بکارگیری تعداد صفحات واحد گیره میباشد.

در میان دستگاههای تزریق پلاستیک مرسوم، نوع سه صفحهای بازویی سهم و کاربرد بیشتری نسبت به سایر انواع دستگاههای تزریق دارند. طبیعی است که هر دستگاه برای خود دارای مزایا و معایبی نیز میباشد. از مزایای دستگاههای سه صفحهای بازویی میتوان به سادگی طراحی، سهولت در کارکرد و … اشاره کرد که میتواند جوابگوی تولید گستره وسیعی از قطعات باشد. در دنیای امروز تولید یک قطعه به تنهایی کافی نیست، بلکه تولید با کیفیت و بهینه آن ارزشمند خواهد بود و لازمه آن کاهش زمان تولید، کاهش هزینه تولید شامل ماشینآلات، مواد اولیه و … میباشد.

در ادامه به دو مورد از مهمترین نقاط ضعف دستگاههای سه صفحهای بازویی اشاره میشود، دلایلی که موجب شدند تا مهندسان برای پاسخگویی به نیاز تولیدکنندگان، کلاس جدیدی از دستگاههای تزریق پلاستیک با نام سری دستگاههای دو صفحهای را طراحی نمایند.

- در دستگاههای سه صفحهای بازویی، بدلیل استفاده از مکانیزم بازویی در باز و بسته شدن گیره، ضمن داشتن مزیت مکانیکی که یک امتیاز محسوب میشود، مشکلاتی نیز به جهت تعمیر و نگهداری وجود دارد. مکانیزم بازویی بکار رفته با داشتن چندین اتصالات بازو، بوش و پین که همواره نسبت به یکدیگر در حالت چرخش هستند، نیازمند مراقبتها و حساسیتهای خاص خود بوده که در صورت عدم رعایت نکات نگهداری تعریف شده، در طولانی مدت موجب آسیب اجزاء بازویی گیره میشود.

- مهمترین ضعف دستگاههای سه صفحهای بازویی در تولید قطعاتی است که عموم پارامترهای دستگاه نظیر حجم تزریق و قفل گیره مورد نیاز مناسب است اما بدلیل شکل هندسی قطعه نیازمند کورس بازشو بیشتر از حد توان دستگاه میباشد. دلیل این امر نیز این است که در هنگام باز شدن گیره، علیرغم اینکه بازوییها به نوعی در داخل یکدیگر جمع شده، اما حتی در انتهاییترین نقطه کورس بازشو نیز فضای زیادی را از واحد گیره اشغال میکنند و عملا آن بخش از طول دستگاه و واحد گیره بدون استفاده خواهد ماند و این امر موجب میشود تا نتوان در یک طول ثابت از دستگاه، کورس بازشو بیشتری توسط دستگاه ارائه گردد. بطور مثال، شاید بتوان برای تولید یک قطعه با حجم تزریق و قفل گیره معین، یک دستگاه 700 تن کافی باشد اما بدلیل شکل هندسی و عمق قطعه، کورس بازشو دستگاه 700 تن جوابگوی نیاز مشتری نبوده و به ناچار باید به سراغ تناژ بالاتری در دستگاههای سه صفحهای رفته و مثلا دستگاه 2000 تن انتخاب شود. لذا خرید دستگاه 2000 تن صرفا برای برآورده کردن نیاز کورس بازشو با تفاوت قیمتی بسیار بیشتر به هیچ عنوان مقرون به صرفه نخواهد بود. همچنین این دستگاه فضای بسیار بزرگتری را نیز نسبت به یک دستگاه ایدهآل 700 تن اشغال میکند.

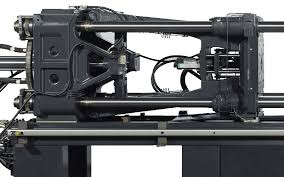

دستگاه تزریق دو صفحهای با دارا بودن واحد گیره خاص، کورس بازشو بسیار بیشتری را نسبت به دستگاه سه صفحهای هم رده خود ارائه میکند. در دستگاه دو صفحهای، همانگونه که از نام آن بر میآید، تنها دو صفحه (ثابت و متحرک) در واحد گیره وجود دارد و صفحه گیربکس فلذا بازوییها حذف شدهاند. در نتیجه در هنگام باز شدن گیره، بدلیل عدم وجود بازویی و صفحه گیربکس فضای زائدی از طول دستگاه اشغال نمیشود و عملا فضای به هدر رفتهای نیز همانند دستگاه سه صفحهای وجود نخواهد داشت.بدلیل فلسفه طراحی دستگاههای تزریق دو صفحهای، تفاوت عملی و کلیدی آن با دستگاههای مرسوم سه صفحهای بازویی تنها در واحد گیره میباشد. مکانیزم حرکت صفحه متحرک در این سری از دستگاهها به گونهای است که میتواند تا انتهاییترین کورس ممکن از شاسی دستگاه حتی بیشتر از طول تایبار نیز حرکت نماید. همچنین بدلیل بکارگیری از مکانیزم پیشرفتهتر قفل گیره، دقت قفل گیره و توازی صفحات نیز در مقایسه با دستگاههای سه صفحهای بیشتر است.

دستگاههای تزریق دو صفحهای همانگونه که توضیح داده شد، در رده دستگاههای خاص تزریق پلاستیک و برای تولید بهینهتر برخی قطعات خاصتر طراحی و تولید میشوند.

اکثرشرکت های تولید کننده نیز به منظور پاسخگویی به نیاز مشتریان و تکمیل سبد محصول خود، سری دستگاههای دو صفحهای را در دو نسخه DP و D1 ارائه کرده است.

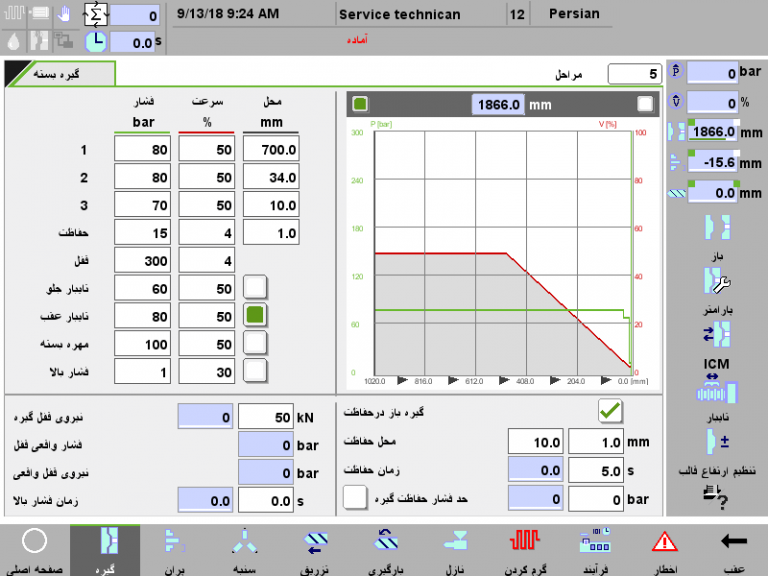

نسخه DP سطح پیشرفتهتر سری دستگاههای دو صفحهای بوده که برخی از امکانات و تجهیزات فنی را بصورت پیشفرض و استاندارد دربر میگیرد و قابل رقابت با بالاترین سطح دستگاه دو صفحهای در جهان میباشد. سری D1 که نسخه اقتصادیتر دستگاه دو صفحهای میباشد ، می تواند جایگزین دستگاه دو صفحه ای باشد. سطح کیفیت و قابلیت اطمینان در هر دو دستگاه یکسان بوده و این دو تنها در بخشهایی از طراحی و بکارگیری تجهیزات استاندارد با بکدیگر متفاوت میباشند. برخی شرکت های تولید کننده جهانی برای سری دستگاه دو صفحهای خود از کنترلر اروپایی شرکت KEBA سری i2000 با صفحه نمایش ۱۲ اینچی لمسی بهره گرفته اند. لازم به ذکر است که فرآیند فارسیسازی سری i2000 بطور کامل برای نخستین بار در ایران صورت گرفته و بر روی دستگاههای دو صفحهای قابل بهرهبرداری میباشد.

بکارگیری از تجهیزات برقی، هیدرولیکی و … معتبر و همچنین کیفیت بالای ساخت قطعات دستگاه باعث عملکرد مطلوب و قابل قبول دستگاههای دو صفحهای شده است که آخرین گواه آن ارائه محصول کاور موتور خودرو تولید شده فرآیند FoamPro+DecoPro توسط دستگاه دو صفحهای UN1000DP در نمایشگاه ChinaPlas2018 میباشد.

با بکارگیری مکانیزم حرکتی صفحه متحرک و قفل گیره فشار بالا و دقیق در دستگاههای دو صفحهای ، امکان تولید قطعات با روش تزریق فشرده (Injection Compression Molding) نیز وجود دارد.

همچنین تولید قطعه با گیره بسته دو مرحلهای نیز یکی دیگر از مزیتهای دستگاههای دو صفحهای DP یا D1 است که البته از نظر فنی با روش ICM (تزریق فشرده) متفاوت میباشد.

منبع : گوگل سرچ