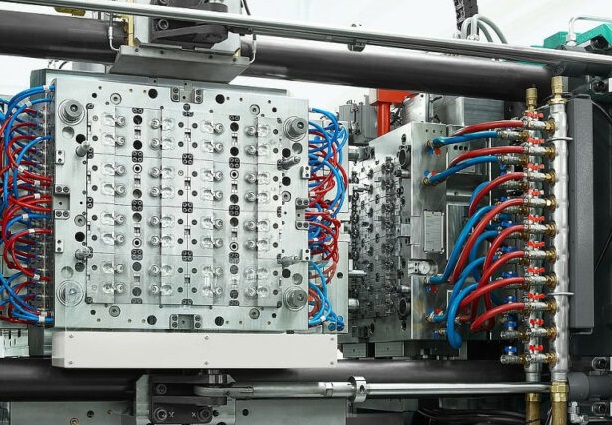

قالب تزریق پلاستیک یک ابزار ضروری در تولید به روش تزریق پلاستیک است که برای شکلدهی به پلاستیک مذاب مورد استفاده قرار میگیرد. اهمیت قالب در فرآیند تولید پلاستیک به اندازهای است که کیفیت قطعه مستقیماً به آن بستگی دارد، از این رو طراحی و ساخت قالب تزریق پلاستیک باید به طور ویژهای مورد توجه قرار گیرند.

با خواندن این مقاله با اصطلاحات، ساختمان و انواع قالب تزریق پلاستیک آشنا خواهید شد و مهمترین نکاتی که در هنگام خرید، طراحی یا ساخت قالب باید مورد توجه قرار گیرند را فرا خواهید گرفت.

قالب تزریق پلاستیک چیست؟

قالب تزریق پلاستیک ابزاری از جنس فولاد یا آلومینیوم است که پلاستیک مذاب به درون آن میشود، سپس قالب دمای پلاستیک پایین میآورد و آن را به محصول نهایی تبدیل میکند.

تصور کنید میخواهید با استفاده از آب، تکه یخی به شکل یک مکعب بسازید، سادهترین روش این است که آب را در قالب مکعب شکل ریخته و آن را در جایی سرد قرار دهید. به شکلی مشابه پلاستیک مذاب هم به مانند آب، پس از انجماد شکل قالب را به خود میگیرد. قالب تزریق پلاستیک در کلیت شبیه به یک قالب یخ است، با این تفاوت که ساختمان پیچیدهای دارد و به جای آب، با پلاستیک مذاب پر میشود.

پر کردن قالب با پلاستیک مذاب تحت فشار بسیار زیاد و از طریق یک سوراخ باریک به نام نازل انجام میشود که به این عمل، در اصطلاح تزریق گفته میشود.

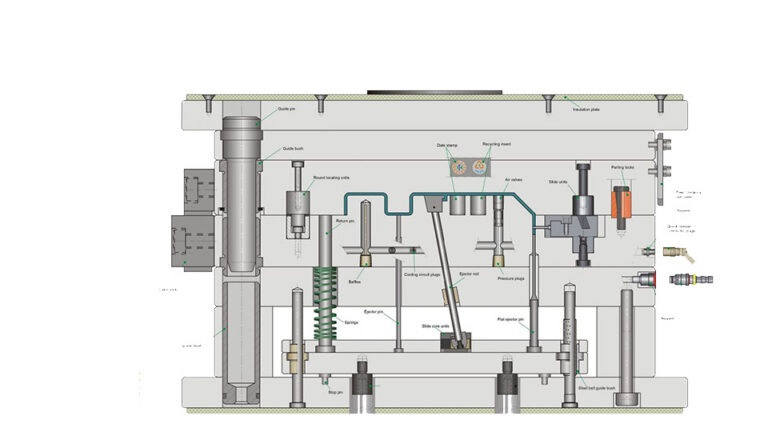

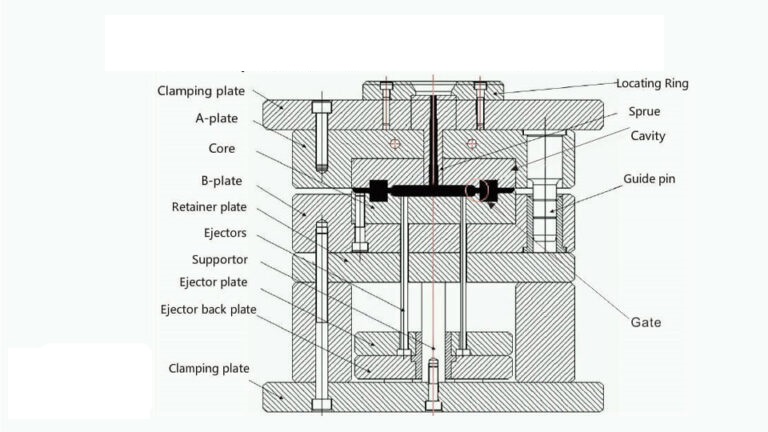

قالب پلاستیک از اجزاء و قطعات گوناگونی ساخته میشود که آشنایی با آنها و همچنین اصطلاحاتی که در قالبسازی و تزریق پلاستیک، رایج هستند می تواند راهگشا باشد. در ادامه شما را با رایج ترین اصطلاحات قالبسازی و تزریق پلاستیک آشنا خواهیم ساخت:

قطعه (Part): محصول پلاستیکی است که طی فرآیند قالبگیری تزریقی (تزریق پلاستیک) ساخته میشود.

قالب (Mold/Tool): ابزاری است که بهصورت سفارشی برای تولید قطعه مورد نظر ساخته شده و پلاستیک مذاب به داخل آن تزریق میشود.

انقباض (Shrinkage): به مقدار کاهش حجم پلاستیک، پس از سرد شدن اشاره می کند. انقباض معمولاً بهصورت درصد یا ضریب انقباض بیان میشود و ویژگی ای است که به جنس پلاستیک و افزودنیهای آن بستگی دارد.

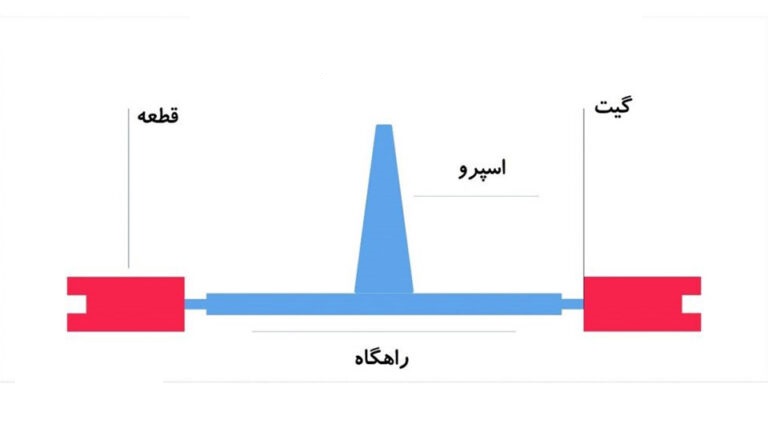

گیت (Gate): به مجرای ورود پلاستیک به داخل حفره قالب، گیت گفته می شود.

بوش اسپرو (Sprue Bushing): قطعه ای استوانهای است که کانالی مخروطی شکل در وسط آن وجود دارد. این وسیله قالب را به نازل دستگاه تزریق پلاستیک متصل میکند و پلاستیک مذاب از طریق آن به قالب وارد میشود.

راهگاه (Runner): کانالی برای عبور پلاستیک مذاب میان بوش اسپرو و گیت است که توسط ماشینکاری بر روی بلوکهای قالب ایجاد میشود.

باس (Boss): به ساختارهای استوانه ای روی قطعات پلاستیکی گفته می شود که معمولاً برای مونتاژ و بستن پیچ مورد استفاده قرار میگیرند.

حفره / کویته (Cavity): به بخشی از قالب تزریق پلاستیک گفته میشود که معمولاً تورفته (مقعر) است و سطح خارجی قطعه را شکل میدهد. این بخش همچنین به نام مادگی نیز شناخته می شود.

مغزی / سنبه (Core): به بخشی برآمده قالب تزریق پلاستیک گفته میشود که سطح داخلی قطعه را شکل میدهد. همچنین این بخش با نام نری نیز شناخته شده میشود.

زاویه خروج (Draft Angle): تمامی سطوح حفره و مغزی قالب که با جهت خروج قطعه، موازی هستند باید بهصورت مخروطی ساخته شوند تا قطعه بتواند از قالب خارج گردد. مقدار این زاویه مخروطی را زاویه خروج مینامند.

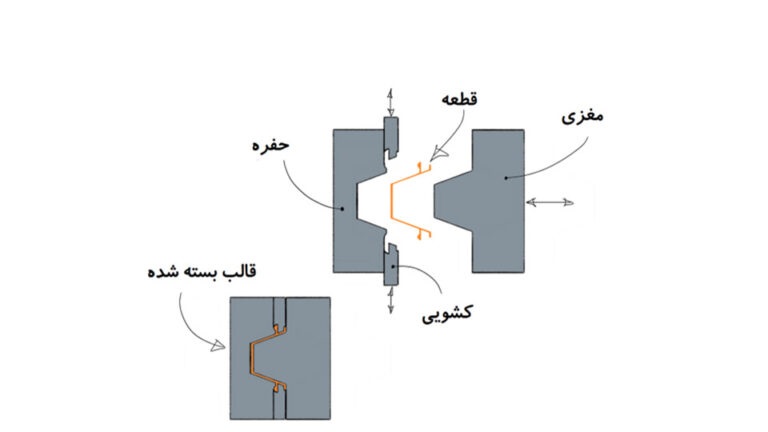

آندرکات (Undercut): به فرورفتگیهایی در ساختار قطعه گفته میشود که در راستای خروج قطعه نیستند و تولید آنها به کشویی نیاز دارد.

کشویی (Slide): این وسیله که ماهیچه نیز نامیده میشود، بخشی از قالب است که برای ایجاد آندرکات در ساختار قطعه مورد استفاده قرار میگیرد.

ضرب / سیکل تولید (Cycle): عبارت است از یک چرخه کامل فرایند تزریق پلاستیک که شامل مراحل بارگیری، تزریق، باز و بست گیره و پران است و در طی آن یک یا تعدادی قطعه تولید میشوند.

زمان سیکل تولید (Cycle Time): به زمان مورد نیاز برای انجام یک سیکل تولید یا یک ضرب تزریق پلاستیک گفته میشود. هر قدر زمان سیکل تولید کوتاه تر باشد، خروجی تولید محصول بالاتر خواهد بود و سود بیشتری بدست میآید.

رینگی قالب (Locating Ring): قطعهای است که بر روی قالب نصب گردیده و کمک میکند که قالب در موقعیت مناسب بر روی صفحه ثابت گیره دستگاه تزریق پلاستیک نصب شود، بهگونهایی که نازل دستگاه بر روی بوش اسپرو منطبق گردد.

میلههای پران (Ejector Pins): میله یا پین های پران معمولاً میله هایی گرد و باریک از جنس فولاد ابزار (سرد کار) هستند که وظیفه آنها خارج کردن قطعه از قالب است.

میلههای راهنما (Guide Pins): این پین ها برای منطبق کردن دو نیمه قالب استفاده میشوند.

خط جدایش (Parting Line): محل تماس دو نیمه قالب با یکدیگر است و معمولاً برآمدگی مختصری شبیه به یک خط بر روی قطعه باقی میگذارد.

ضخامت دیواره (Wall Thickness): این ویژگی بیانگر ضخامت سطح مقطع قطعه است.

تقویتکننده (Rib): ساختارهایی تیغه مانند هستند که به منظور تقویت دیواره قطعه و یا باس ها ایجاد میشوند.

پر نشدن قالب (Short Shot): یکی از مشکلات رایج در تزریق پلاستیک است که در آن، پلاستیک مذاب تمام قالب را پر نمیکند و در اثر آن بخشهایی از قطعه، تشکیل نمیشود.

فرورفتگی (Sink Mark): یکی از مشکلات رایج در تزریق پلاستیک است که بهصورت فرورفتگیهای در سطح قطعه بروز میکند. این پدیده در اثر یکنواخت نبودن ضخامت قطعه اتفاق میافتد.

تابیدگی (Warpage): به تغییر شکل و پیچ و تاب قطعه گفته میشود که در زمان سرد شدن اتفاق میافتد.

حفره و مغزی قالب

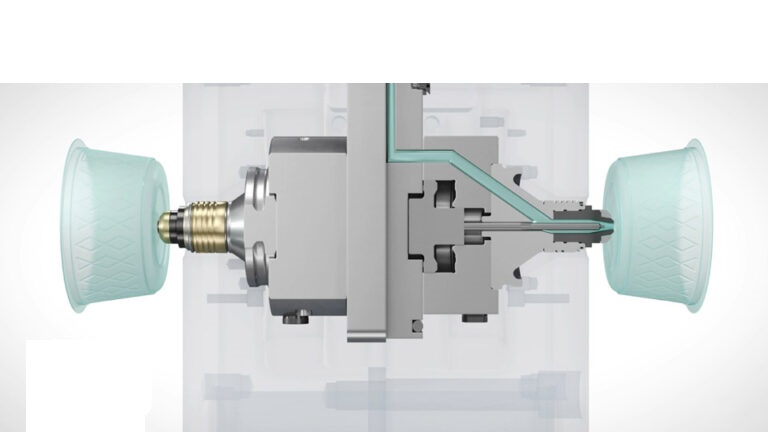

حفره یا کویته (Cavity) و سنبه یا مغزی (Core) مهم ترین بخش های یک قالب تزریق پلاستیک هستند که در کنار هم فرم وارونه ای از قطعه مورد نظر را تشکیل میدهند. حفره یا کویته به بخش دارای فرورفتگی قالب گفته میشود و در اغلب مواقع در سمت ثابت گیره دستگاه تزریق پلاستیک قرار میگیرد. در مقابل مغزی یا سنبه بخش برآمده قالب را تشکیل داده و بر روی صفحه متحرک گیره نصب میشود.

راهگاه قالب

راهگاه قالب (Runner) نوعی کانال یا مسیر در قالب است که مواد مذاب از طریق آن عبور کرده و به حفره قالب میرسند. ساده ترین سیستم راهگاه قالب تزریق پلاستیک، سیستم راهگاه سرد است که با استفاده از ماشین کاری بر روی صفحات قالب ایجاد میشود.

انواع قالب تزریق پلاستیک

انواع قالب تزریق پلاستیک بر اساس ساختمان قالب

قالب دو صفحه ای

قالب دو صفحه ای (Two-Plate Mold) دارای یک خط جدایش است و از دو بخش ثابت و متحرک تشکیل میشود که معمولاً حفره در سمت ثابت و مغزی در سمت متحرک قرار میگیرند. در زمان باز شدن گیره، قطعه از داخل حفره قالب، همراه با مغزی خراج میشود، سپس با استفاده از مکانیزم پران، قطعه از مغزی جدا شده و پایین میافتد. در صورتی که قالب دارای سیستم راهگاه سرد باشد، قطعه و راهگاه به یکدیگر میچسبند و لازم است از یکدیگر جدا شوند.

قالب سه صفحه ای

قالب سه صفحه ای (Three-Plate Mold) دارای دو خط جدایش است، به این صورت که در این قالب ها علاوه بر صفحه ثابت و متحرک، صفحه ای میانی نیز وجود دارد که در تقاطع آن با صفحه ثابت قالب، یک درز یا خط جدایش اضافه پدید میآید. برای تولید بعضی از قطعات پلاستیکی که دارای شکل هندسی ویژهای هستند، وجود دو خط جدایش ضرورت دارد. یکی از مزایای قالب های سه صفحه ای این است که میتوان قالب را به گونه ای طراحی کرد که در زمان باز شدن گیره، قطعه و راهگاه به صورت خودکار از یکدیگر جدا شوند. این مزیت باعث خودکار شدن فرایند تولید قطعه شده و وابستگی به نیروی کار را کاهش میدهد.

انواع قالب تزریق پلاستیک بر اساس تعداد کویته

قالب تک کویته

قالب تک کویته یا تک حفره ای (Single Cavity Mold)، دارای یک کویته و یک مغزی قالب است و به همین علت در هر ضرب تنها یک قطعه را تولید میکند. قیمت این قالب در مقایسه با قالب های دارای بیش از یک کویته، ارزان تر است و برای تولید قطعات بزرگ و قطعاتی با تیراژ تولید پایین، مناسب است.

قالب چند کویته

قالب چند کویته (Multi-Cavity Mold) دارای چند کویته و مغزی یکسان است و در هر ضرب میتواند تعداد دو یا چند قطعه را تولید کند. قیمت این قالب به تعداد کویته های آن بستگی دارد و برای تولید قطعات کوچک و قطعاتی با تیراژ تولید بالا، مناسب است.

قالب ترکیبی

قالب ترکیبی (Family Mold) نوعی قالب دارای دو یا چند کویته است که کویته های آن با یکدیگر متفاوتند و برای تولید قطعات مختلفی ساخته شده اند. از این نوع قالب ها برای تولید مجموعه های پلاستیکی که از چند قطعه گوناگون تشکیل شده اند و تیراژ تولید کمی دارند استفاده میشود.

انواع قالب تزریق پلاستیک بر اساس سیستم راهگاه

قالب راهگاه سرد

قالب راهگاه سرد (Cold Runner Mold) نوعی قالب تزریق پلاستیک است که در آن پلاستیک مذاب از درون یک راهگاه که فاقد عایق گرمایی یا هیتر است به درون حفره قالب وارد میشود. مواد موجود در قالب راهگاه سرد به قطعه چسبیده و همراه با آن منجمد میشوند، بنابراین پس از خروج قطعه از قالب لازم است تا بقایای راهگاه از آن جدا شوند.

مزایای قالب تزریق راهگاه سرد عبارتند از:

- قیمت ارزان

- ساختمان ساده

- تعمیر و نگهداری آسان

- ابعاد کوچک تر قالب

کوچک بودن قالب از این نظر دارای اهمیت است که با کاهش ابعاد قالب، نصب قالب بر روی دستگاه تزریق پلاستیک کوچک تر امکان پذیر میشود که تاثیر قابل توجهی در مقدار سرمایه مورد نیاز برای تولید قطعه دارد.

معایب قالب تزریق راهگاه سرد عبارتند از:

- نرخ تولید پایین

- احتمال تغییر فرم قطعه در هنگام جدا کردن راهگاه

- افزایش پرت مواد اولیه

- نیاز به بازیابی مجدد راهگاه با استفاده از آسیاب

- وابستگی بیشتر به نیروی انسانی

- بقایای راهگاه بر روی قطعه به وضوح قابل مشاهده است.

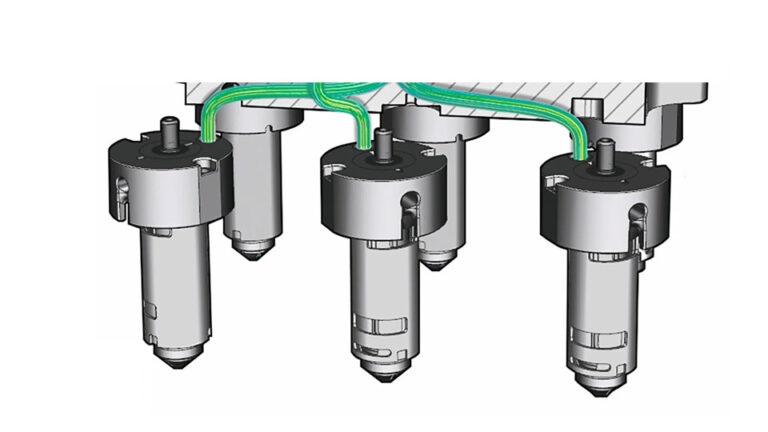

قالب راهگاه گرم

قالب راهگاه گرم (Hot Runner Mold) نوع دیگری از قالب تزریق پلاستیک است که در آن مسیر عبور مواد در قالب که به اصطلاح راهگاه نامیده میشود، توسط عایق گرمایی و هیتر گرم نگه داشته میشود تا از انجماد مواد درون مسیر راهگاه جلوگیری گردد. در هنگام خروج قطعه از قالب، مجهز به سیستم راهگاه گرم، راهگاه خود به خود از قطعه جدا می شود که این مساله کاهش وابستگی به نیروی انسانی را در پی دارد.

مزایای قالب راهگاه گرم عبارتند از:

- نرخ تولید بالا

- کاهش وابستگی به نیروی انسانی

- سهولت اتوماسیون تولید

- تولید محصول با دقت ابعادی بالا

- بقایای راهگاه بر روی قطعه به سختی قابل مشاهده است.

معایب قالب راهگاه گرم عبارتند از:

- قیمت بالا

- ابعاد بزرگ تر

- ساختمان پیچیده

- دشواری تعمیر و نگهداری

سایر انواع قالب تزریق پلاستیک

قالب پایلوت

قالب پایلوت یا قالب آزمایشی (Prototype Mold) نوعی قالب موقتی با طول عمر کوتاه است که برای تولید تعداد محدودی قطعه ساخته میشود. هدف از ساخت قالب پایلوت، امکان سنجی ساخت قطعه و کارکرد آن است و این قالب ها معمولاً به صورت تک کویته یا ترکیبی ساخته میشوند. جنس قالب های پایلوت اغلب از آلومینیوم یا فولادهای ارزان قیمت است و به همین علت، به سرعت مستهلک میشوند.

قالب اینسرتی

قالب اینسرتی (Insert Mold) نوعی قالب تزریق پلاستیک است که اجازه می دهد تا اینسرت هایی از جنس فلز یا سایر مواد غیر پلاستیکی، در قالب قرار گیرند و مواد پلاستیکی در اطراف آنها تزریق شود. با استفاده از این نوع قالب ها، قطعات پلاستیکی تولید میشوند که دارای اجزاء فلزی در میان خود هستند.

قالب اینسرتی

قالب اینسرتی (Insert Mold) نوعی قالب تزریق پلاستیک است که اجازه میدهد تا اینسرت هایی از جنس فلز یا سایر مواد غیر پلاستیکی، در قالب قرار گیرند و مواد پلاستیکی در اطراف آنها تزریق شود. با استفاده از این نوع قالب ها، قطعات پلاستیکی تولید میشوند که دارای اجزاء فلزی در میان خود هستند.

قالب چند جزئی

قالب چند جزئی (Overmold / Multi color Mold) که همچنین با نام های قالب تزریق دورنگ یا چندرنگ نیز شناخته میشود نوعی قالب تزریق پلاستیک است که با استفاده از آن می توان قطعات پلاستیکی دارای دو یا چند جنس یا رنگ مختلف تولید کرد.

قالب طبقه ای

قالب طبقه ای (Stack Mold) نوعی قالب تزریق پلاستیک است که در آن دو یا چند قالب یکسان با یکدیگر ترکیب شده و پشت به پشت هم به صورت یک قالب بکپارچه، قرار میگیرند. قالب های طبقاتی اجازه میدهند تا تعداد بسیار زیادی قطعه در یک ضرب تولید شوند و نیروی گیره مورد نیاز را به اندازه زیادی کاهش میدهند.

قالب پران گیربکسی

قالب پران گیربکسی (Rotational Core Mold) نوعی قالب تزریق پلاستیک است که ماهیچه هایی با قابلیت چرخش دارد و معمولاً برای تولید قطعات پلاستیکی دارای رزوه های داخلی با عمق زیاد، مورد استفاده قرار میگیرد.

قالب تزریق به کمک گاز

قالب تزریق به کمک گاز (Gas-assisted Mold) نوعی قالب تزریق پلاستیک است که در تطابق با فرآیند تزریق به کمک گاز طراحی شده است و برای تولید قطعات پلاستیکی توخالی کاربرد دارد. فرآیند تزریق به کمک گاز شامل تزریق گاز نیتروژن یا کربن دی اکسید به مذاب درون قالب است. گاز تحت فشا، پلاستیک را به دیواره های قالب فشار می دهد و در نتیجه قطعات توخالی با هندسه های پیچیده ساخته میشوند.

طراحی قالب تزریق پلاستیک

طراحی قالب تزریق پلاستیک مهارتی است که مستلزم کسب دانش فنی گسترده و اندوختن سالها تجربه است. برای طراحی یک قالب تزریق پلاستیک ابتدا باید فرایند تزریق پلاستیک را بشناسید و از چگونگی تولید یک قطعه پلاستیکی با دستگاه تزریق پلاستیک آگاه باشید. در گام بعدی باید بر یکی از نرم افزارهای مدلسازی 3 بعدی تسلط یافته و در عین حال با کلیات روش های مختلف تولید مانند فرزکاری، تراشکاری، اسپارک، وایرکات، سنگ زنی و روش های گوناگون پرداخت کاری آشنا شوید.

امروزه طراحان قالب، دو نرم افزار CATIA و SOLIDWORKS را بیش از سایر نرم افزارهای تخصصی طراحی و مدلسازی مورد استفاده قرار میدهند، به همین علت توصیه میشود تا با استفاده از یکی از این دو نرم افزار قالب خود را طراحی نمایید.

اصول DFM یا Design for manufacturability یکی از موارد بسیار مهمی است که در هنگام طراحی قطعات پلاستیکی و پیش از اقدام برای طراحی قالب باید مورد توجه قرار گیرد، در غیر این صورت قطعه تولید شده با مشکلات ساختاری جدی و بعضاً غیر قابل اصلاحی مواجه خواهد شد.

آیا برای تولید هر قطعه نیاز به داشتن قالب جداگانه وجود دارد؟

به طور خلاصه می توان پاسخ داد که برای تولید هر قطعه پلاستیکی یک قالب منحصر به فرد مورد نیاز است. در موارد خاصی می توان بعضی از قطعات قالب مانند حفره و مغزی را تعویض کرد و از قالب برای تولید قطعه پلاستیکی دیگری استفاده کرد. این کار تنها برای آن دسته از قطعات پلاستیکی قابل انجام است که به لحاظ ابعادی و هندسی با یکدیگر شبیه باشند و تیراژ تولید آنها زیاد نباشد. به طور کلی انجام چنین اقدامی قابل توصیه نیست و بهتر است برای هر کدام از قطعات یک قابل جداگانه خریداری شود.

مشکلات رایج در قالبگیری پلاستیک :

مشکل | توضیح | دلایل |

تاول زدن / Blister |

لایه رویی سطح قطعه بلند میشود. | دمای مواد یا قالب بسیار بالا است و یا سیستم خنک سازی به خوبی کار نمیکند. |

اثر سوختگی / Burn marks | نقاطی از قطعه که در اثر سوختگی به قهوهای یا سیاه تغییر رنگ می دهند. | راه هوا مناسب نیست یا سرعت تزریق خیلی زیاد است. |

لایهلایه شدن / Delamination |

لایههایی شبیه به میکا روی دیواره قطعه شکل میگیرند. | وجود بعضی از آلودگیها یا ناخالصیها باعث این اتفاق میشود. همچنین ترکیب ABS با PP میتواند باعث این مشکل شود. |

پلیسه / Flash |

لایه نازکی از مواد از لبههای قطعه بیرون میزند. | خرابی و فرسودگی قالب و یا سرعت و فشار بالای تزریق میتواند باعث بروز پلیسه شود. همچنین کافی نبودن نیروی گیره و بالا بودن بیش از اندازه دمای مواد، میتوانند از دیگر دلایل این مشکل باشند. |

اثر خط جریان / Flow marks | خطوطی موج مانندی روی قطعه تشکیل می شود. | سرعت تزریق خیلی کم است. |

جتینگ / Jetting |

جریان آشفته مواد سطح قطعه را دچار تغییر شکل میکند. | این مشکل در اثر طراحی نادرست قالب، موقعیت نادرست گیت و یا سرعت بیش از اندازه تزریق ناشی میشود. |

تجزیه پلیمر / Degradation | پلیمر در اثر گرما یا اکسیداسیون تجزیه و دچار تغییر خواص میشود. | دمای سیلندر بیش از اندازه بالاست و یا مواد دارای رطوبت هستند. |

فرورفتگی / Sink mark |

فرورفتگیهای موضعی در سطح قطعه اتفاق میافتد. | علت اصلی این مشکل توزیع غیر یکنواخت ضخامت در قطعه است. همچنین زمان یا فشار اتوکشی ناکافی و زمان خنکسازی کوتاه نیز میتوانند باعث این پدیده شوند. |

پر نشدن قالب / Short shot |

قطعه بهصورت کامل تشکیل نمیشود. | حجم مواد برای تزریق کافی نیست، یا فشار و سرعت تزریق پایین است. |

رگه / Splay |

رگههایی به رنگ روشن بر روی قطعه ایجاد میشوند.

| به دلیل گازگیری نامناسب، رطوبت مواد به طور کامل گرفته نشده است. |

نخ دادن / Stringiness | بقایای نخ مانند در محل تزریق باقی میماند. | دمای نازل خیلی بالاست و یا مواد در گیت منجمد نشدهاند. |

حباب هوا / Air pocket | حباب و فضای خالی درون قطعه تشکیل میشود. | فشار اتوکشی کافی نیست و یا مواد به خوبی گازگیزی نشدهاند. |

خط جوش / Weld line | خطی با رنگ متفاوت در محل برخورد دو جبهه مذاب تشکیل میشود. | دمای مواد بیش از اندازه پایین است و قالب بهدرستی طراحی نشده است. |

تابیدگی / Warpage |

قطعه دچار تغییر فرم و پیچ و تاب میشود. | این مشکل به دلیل خنکسازی نامناسب ایجاد میشود که به زمان کوتاه خنکسازی، دمای بالای آب و گرفتگی راهآب قالب مربوط باشد |

منبع : گوگل سرچ