تنظیمات تناژ دستگاه تزریق پلاستیک از جمله تنظیمات اصلی دستگاه است که کیفیت قطعه و طول عمر دستگاه را تحت تاثیر قرار میدهد. بیشتر قالبسازان و تولیدکنندگان پلاستیک، تخمین تناژ مورد نیاز را بر اساس مساحت مصور (Projected Area) قطعات و راهگاه انجام میدهند. در این روش سادهسازیهای فراوانی انجام میگیرد که گاهی اوقات دستیابی به پاسخ دقیق و قابل اعتماد را دشوار میسازد. در این مقاله نگاهی کوتاه به روش صحیح تنظیمات تناژ دستگاه تزریق پلاستیک خواهیم داشت که میتواند برای تمامی فعالان و علاقهمندان صنعت تزریق پلاستیک. مفید باشد.

تناژ دستگاه تزریق پلاستیک چیست؟

تناژ یا نیروی گیره (Clamping Force) در دستگاه تزریق پلاستیک، بیانگر میزان نیروی قفلی است که گیره دستگاه میتواند ایجاد کند و یکی از مهمترین معیارهای طبقهبندی و سنجش ظرفیت و تواناییهای یک دستگاه تزریق پلاستیک به شمار میرود. کافی بودن تناژ گیره برای قالبگیری قطعات با کیفیت و بدون پلیسه ضروری است.

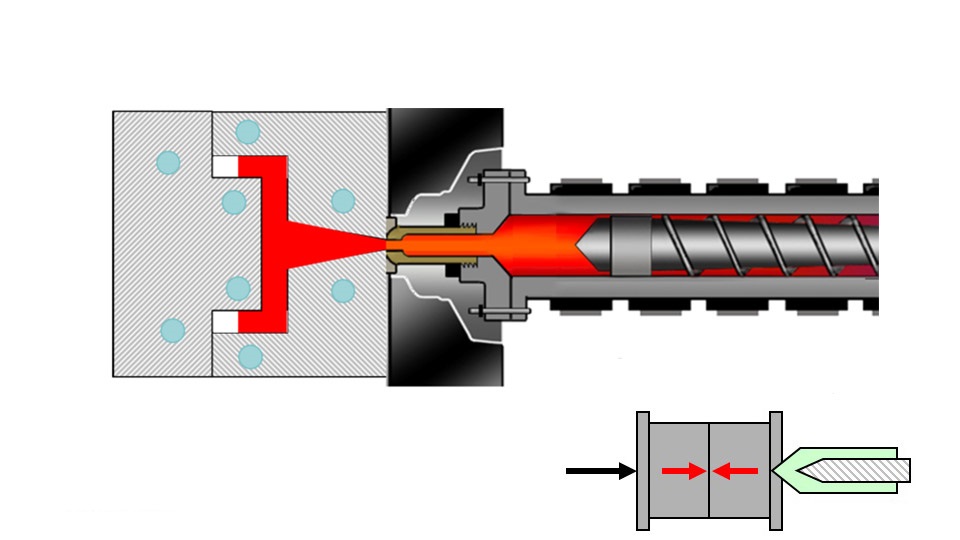

تزریق پلاستیک یا قالبگیری تزریقی، به صورت کلی بر پایه تزریق پلاستیک مذاب به درون یک قالب استوار است. قالب تزریق پلاستیک در سادهترین حالت از دو نیمه تشکیل می شود که در زمان تزریق مذاب، بر روی یکدیگر جفت میشوند. پس از خنک شدن پلاستیک درون قالب، نیمههای قالب از هم باز میشوند تا امکان خروج قطعه فراهم گردد.

پلاستیک مذاب با چنان فشاری به قالب تزریق میشود که به آسانی می تواند دو نیمه قالب را از یکدیگر باز کند و از آنجا به بیرون جاری شود. این اتفاق در اصطلاح پلیسه کردن نامیده میشود و در صورت رخ دادن، نوار زائدی از پلاستیک در محل خط جدایش یا درزهای کشویی بر روی قطعه باقی شکل میگیرد. برای جلوگیری از این پلیسه، نیروی گیره یا تناژ بر روی دو نیمه قالب اعمال میشود و دو نیمه قالب را در زمان تزریق، در کنار هم نگه میدارد.

فشار تزریق چه اثری بر روی تناژ مورد نیاز دارد؟

مطابق قانون پاسکال، نیروی حاصل از اعمال فشار سیال بر روی یک سطح، با حاصل ضرب مساحت، در فشار سیال، برابر است. در مورد تزریق پلاستیک میدانیم که اگر نیروی متقابلی بر روی نیمههای قالب اعمال نشود، فشار پلاستیک مذاب میتواند به آسانی نیمههای قالب را از هم باز کند.

فشار سیال در تمام جهات به دیوارههای قالب نیرو وارد میکند، اما در ارزیابی تناژ تزریق پلاستیک، تنها آن بخشی از نیرو مورد توجه قرار میگیرد که در جهت باز کردن نیمههای قالب، اعمال میشود. مساحت مصور (Projected Area) به عنوان مساحت سطحی دوبعدی تعریف میشود که موازی با خط جدایش نیمههای قالب قرار دارد. این سطح، مجموع مساحت سطوحی است که فشار وارد بر آنها، نیرویی را در جهت باز کردن قالب، ایجاد میکند. توجه داشته باشید که مساحت مصور، با مساحت سطح قطعه تفاوت دارد.

مقدار فشار پلاستیک مذاب درون حفره قالب تا اندازه زیادی به شکل هندسی قطعه بستگی دارد. در شروع تزریق، مواد بدون نیاز به فشار زیاد، در قالب جریان مییابند، اما هر چه در قالب پیش میروند، دمای خود را از دست داده و فشار مورد نیاز برای تداوم جریان افزایش پیدا میکند. فشار پلاستیک مذاب تا جایی افزایش پیدا میکند که مواد تمام قالب را پر کند، در این زمان مرحله اتوکشی یا هولد آغاز میشود. در مرحله اتوکشی، فشار مذاب به گونهای متفاوت، ادامه مییابد تا انقباض ناشی از سرد شدن مواد را جبران سازد.

در مرحله تزریق، فشار پلاستیک مذاب در ابتدای نازل میتواند به 200 مگاپاسکال برسد، اما درون قالب، فشار به طور پیوسته کاهش مییابد. مذاب هر قدر در قالب به پیش میرود، دچار افت فشار میشود، به گونهای که ورودی اسپرو دارای بالاترین فشار است و آخرین نقطهای از قالب که پر میشود، از کمترین فشار برخوردار است. با در نظر گرفتن مقادیر بیشترین و کمترین فشار در حفره قالب و بررسی چگونگی توزیع آن، فشار متوسط درون حفره قالب محاسبه میشود.

در بیشتر قالبهای تزریق پلاستیک، فشار متوسط درون حفره قالب بسته به طراحی قطعه در بازه 25 تا 60 مگاپاسکال قرار دارد. به ازای هر مگاپاسکال فشار پلاستیک مذاب، نیرویی در حدود 10 کیلوگرم بر سانتیمتر مربع به سطح کویته قالب وارد میشود، بنابراین به هر سانتیمتر مربع از قالب به طور میانگین بین 250 تا 600 کیلوگرم نیرو وارد میشود.

برای درک بهتر موضوع، موردی فرضی را در نظر بگیریم که در آن فشار داخل حفره قالب 40 مگاپاسکل است. چنین فشاری تقریباً با نیروی وزن 400 کیلوگرم بر سانتیمتر مربع برابری میکند. اگر مجموع مساحت مصور قطعه و راهگاه که فشار مذاب بر روی آن اعمال میشود 20 سانتی متر مربع باشد، برای مقابله با فشاری که در تلاش برای باز کردن قالب است، دستکم به نیرویی برابر با 8 تن نیاز خواهیم داشت.

روش بالا، تخمین سریعی از تناژ مورد نیاز را ارائه میدهد، اما از دقت پایین و محدودیتهای دردسرسازی برخوردار است. برای نمونه، در قالبهای قطعات بزرگ مانند قالب سپر خودرو و پانلهای جانبی خودرو، اغلب چندین گیت ولو یا گیت ولوهای مرحلهای تعبیه میشوند. از آنجایی که در این قالبها گیتها یکی یکی یا به ترتیب خاصی باز میشوند، مواد پلاستیکی منجمد شده کانال تزریق را مسدود نمیکنند و فشار تزریق کمتری برای پر کردن و اتوکشی مورد نیاز است.

بدون در نظر گرفتن این واقعیت، اگر از فرمول بالا برای تخمین تناژ مورد نیاز برای تزریق سپر خودرو استفاده کنیم، احتمالاٌ این نتیجه حاصل میشود که دستکم یک دستگاه تزریق 5 تا 6 هزار تنی مورد نیاز است. در واقعیت میدانیم که اغلب سپرهای اتوموبیل با استفاده از دستگاههایی در حدود 2000 تن تولید میشوند.

از طرف دیگر بعضی از قطعات مانند لیوان یا سطلهای پلاستیکی دارای ارتفاع زیاد، مساحت مصور کوچکی دارند، اما طول بلندشان باعث میشود که فشار تزریق لازم برای پر کردن قالب تا حد غیر منتظرهای افزایش پیدا کند. در این موارد نیز استفاده از فرمول ساده محاسبه تناژ میتواند نتایج گمراه کنندهای را به همراه داشته باشد.

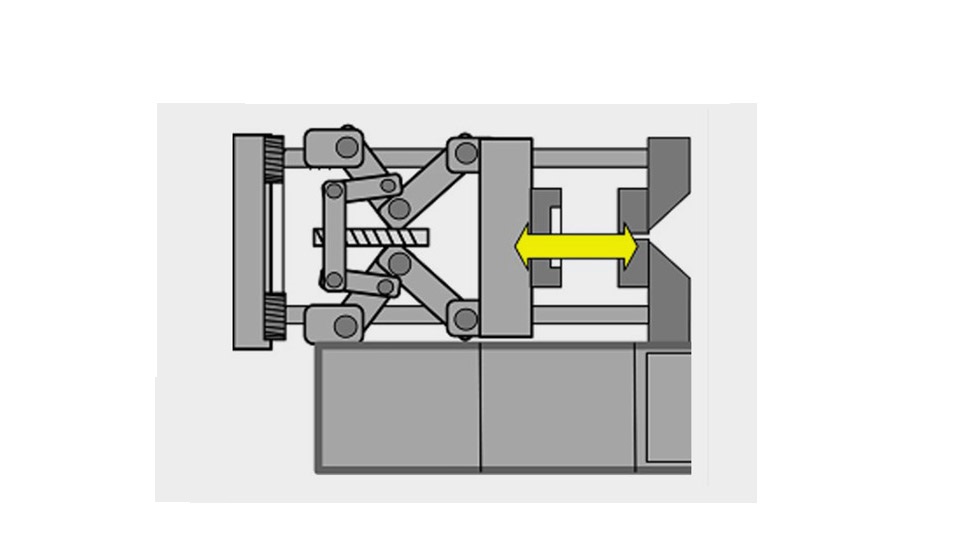

وجود اسلایدر یا مکانیزم کشویی در قالب، یکی دیگر از مواردی است که میتواند بر تناژ مورد نیاز تاثیر بگذارد. در مکانیزم کشویی اگر از پینهای زاویه دار استفاده شود، این پینها نیروی مضاعفی را در جهت باز کردن قالب تحمیل میکنند و تناژ مورد نیاز را افزایش می دهند.

تنظیمات تناژ دستگاه تزریق پلاستیک

با توجه به آنچه در بالا بازگو شد، میتوان نتیجه گرفت که محاسبه تناژ تنها با اتکا به سطح مصور، چندان قابل اعتماد نیست. برای دستیابی به تخمینی قابل اعتمادتر لازم است فاکتورهای دیگری نیز در محاسبات در نظر گرفته شوند. از جمله این فاکتورها میتوان به ضخامت قطعه، طول جریان تزریق، موقعیت قرارگیری گیت، نوع و تعداد گیتها، سیستم راهگاه و نوع مکانیسم کشویی اشاره کرد. در عمل تعیین تناژ تزریق پلاستیک بحثی پیچیده و وابسته به عوامل گوناگون است، چنان که هر قدر عمیقتر شویم، با عوامل موثر دیگری نیز روبرو خواهم شد. به عنوان مثال، راه هوای قالب، دمای بدنه قالب، شرایط محیطی کارگاه و موارد ریز و درشت دیگری نیز وجود دارند که همگی بر روی تناژ مورد نیاز اثر میگذارند.

برخی از قالبسازان تعیین تناژ را صرفاً بر اساس مساحت سطح مصور انجام میدهند و سایر عوامل را به حساب نمیآورند. تجربه نشان داده است که چنین قالبسازانی، به منظور حصول اطمینان از پر شدن قالب، در بسیاری از موارد ضریب اطمینان بیش از اندازهای را در محاسبات خود لحاظ میکنند، بنابراین تنظیم نیروی گیره بر اساس چنین تخمینی میتواند فشار بیش از اندازه و مخربی را به دستگاه وارد کند.

همانگونه که اگر نیروی گیره بیش از اندازه باشد، میتواند باعث خرابی زودهنگام دستگاه و به ویژه وارد آمدن آسیب به واحد گیره شود، تنظیم صحیح آن مزایای متعددی دارد که مهمترین آن ها عبارتند از:

- افزایش طول دستگاه

- افزایش طول عمر قالب

- کاهش مصرف انرژی

- کاهش خرابیهای گیره

- جلوگیری از خرابی زودهنگام قطعات آببندی

- روش صحیح تنظیمات تناژ یا نیروی گیره دستگاه تزریق، روشی بسیار ساده است که طول عمر گیره و کارکرد روان آن را برای سالها تضمین میکند. در این روش ابتدا نیروی گیره بر روی بالاترین مقدار تعیین شده در محاسبات تنظیم میگردد، به صورتی که به ازای هر سانتیمتر مربع از مساحت مصور قطعات و راهگاه، بین 500 تا 600 کیلوگرم نیروی گیره در نظر گرفته میشود.

- در دستگاههای تزریق پلاستیک قدیمی و کنترلرهای TECHMATION امکان مشاهده تناژ تنظیمی وجود ندارد، و تنها فشار قفل گیره قابل تنظیم است، اما دستگاههای جدید مجهز به کنترلر KEBA از این قابلیت برخوردارند و این کار با سهولت بیشتری قابل انجام است.

- فرض کنیم بر اساس تخمین انجام شده، تناژ دستگاه روی 130 تن تنظیم شده است، در این حالت فرآیند تزریق را به صورت آزمایشی انجام میدهیم. اگر قالب با موفقیت پر شد و قطعات، کیفیت مورد نظر را داشتند، در مرحله بعد، تناژ تنظیم شده دستگاه را به میزان 5 تن کاهش میدهیم. در هر مرحله تست، لازم است قطعات و راهگاه مورد ارزیابی چشمی قرار گیرند. به ویژه لازم است تا از نبودن پلیسه اطمینان حاصل گردد، همچنین لازم است مجموع وزن قطعات و راهگاه در هر مرحله سنجیده شود.

- هر بار با کاهش نیروی گیره، شاهد این خواهیم بود که وزن قطعات و راهگاه مقدار اندکی افزایش مییابد، اما در یک نقطه، ناگهان افزایش وزن قابل توجهی اتفاق میافتد. این نقطهای است که نیروی گیره از پسِ بسته نگه داشتنِ دو نیمه قالب بر نیامده و پدیده پلیسه، رخ داده است. فرض کنیم این اتفاق زمانی میافتد که نیروی گیره بر روی 105 تن تنظیم شده است، در این حالت مقدار بهینه نیروی گیره بین 110 تا 115 تن است. به بیان دیگر، تنها 5 تا 10 درصد ضریب اطمینان برای نیروی گیره در نظر گرفته میشود.

- در دستگاه های قدیمی مجهز به کنترلر TECHMATION میتوان همین روش را با کاهش تدریجی فشار قفل گیره انجام داد.

- به کارگیری از حداکثر تناژ یا نیروی گیره، کاری به شدت مخاطره آمیز است چرا که اجزاء واحد گیره را در آستانه بیشترین تنشهای قابل تحمل، قرار میدهد. استفاده از روش گفته شده در این مقاله کمک میکند که تنظیمات تناز یا نیروی گیره، بر روی مقادیر مورد نیاز تنظیم شوند. چنین تنظیماتی مزایایی مانند افزایش طول عمر دستگاه و قالب را به همراه خواهد داشت.

منبع : گوگل سرچ