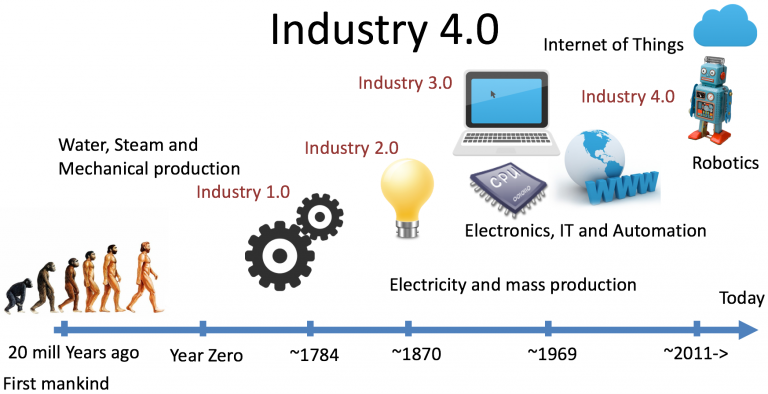

صنعت تزریق پلاستیک در طول دهه های گذشته دچار تحولات گوناگونی شده و بسیار توسعه یافته است به گونه ای که امروزه تزریق پلاستیک به متداولترین روش برای تولید انبوه قطعات پلاستیکی مبدل شده است. امروزه و با مطرح شدن ایده ی انقلاب چهارم صنعتی (Industry 4.0)، صنعت تزریق پلاستیک در آستانه ی تحولی اساسی قرار گرفته و در این راستا با چالش های متعددی برای بهبود پایداری، عملکرد و کیفیت تولید روبرو است.

بسیاری از تولیدکنندگان در سال های اخیر در تلاش برای افزایش رقابت پذیری خود با پیاده سازی سامانه های فیزیکی- مجازی

(CPS یاCyber-Physical Systems ) از طریق ترکیب و بکارگیری اینترنت اشیاء (Internet of Things) و فناوری اطلاعات و ارتباطات

(Information & Communication Technology) در حوزه تولید قطعات پلاستیکی بر آمده اند. چنین سامانه هایی این امکان را فراهم می آورند که تمام جزئیات فرآیند تولید از هر نقطه ای در جهان به صورت لحظه ای قابل دسترسی و کنترل باشند.

یک کارخانه ی هوشمند در واقع یک سامانه فیزیکی- مجازی محسوب می شود. مدیریت چنین سامانه ای بر اساس استخراج و مدیریت داده ها و پس از آن تصمیم گیری بر اساس قوانین و توابع از پیش تعیین شده و مرتبط با خصوصیات ویژه کارخانه ی تولیدی است.

یکی از راه های افزایش رقابت پذیری و در عین حال کاهش هزینه کارخانه های تولیدی، افزایش انعطاف پذیری و نوآوری در تولید است. برای این منظور تولیدکنندگان به دنبال فناوری های نوینی هستند که هنوز متداول نشده باشند.

در یک کارخانه تزریق پلاستیک هوشمند، تبادل اطلاعات میان اشیاء مختلف (ماشین آلات، کارگر و …) از طریق فناوری شبکه (شبکه ابری یا بیسیم) و در بستر فناوری اطلاعات و ارتباطات، باعث خلق یک سامانه فیزیکی- مجازی می شود که در ترکیب با هوش مصنوعی، فرآیند تصمیم گیریِ خود محور و خودکار را به ارمغان می آورد. عواملی همچون دشواری در جذب و استخدام نیروی کار ماهر و درز اطلاعات و فوت و فن تولید، استقبال از این فناروی را شتاب می بخشند و بر این اساس انتظار می رود تاسیس کارخانه های هوشمند یکی از راه های احیاء صنایعی مانند پلاستیک سازی، قالب سازی و دایکاست باشد.

یکی از مشکلات تولید به روش تزریق پلاستیک، انجام تنظیمات پارامترهای مختلف دستگاه به منظور تولید بهینه و با کیفیت مطلوب است. این کار پس از آزمون و خطا و صرف زمان قابل توجه انجام می گیرد و گاهی هزینه و ضایعات زیادی را در بر دارد. مشکل دیگری که وجود دارد، تغییر پارامترها تنظیمی در حین تولید است، مثلا زمانی که ناگهان دستگاه شروع به تولید قطعات معیوب میکند، حتماً لازم است که یک نیروی متخصص با حضور در محل اقدام به تغییر پارامترها نماید تا اشکال بر طرف شود. همچنین همواره کیفیت قطعات تولیدی باید کنترل شود تا در صورت بروز اشکال، نسبت به رفع آن اقدام لازم به عمل آید. این مسائل علاوه بر تحت تاثیر قرار دادن کیفیت تولید، هزینه تولید را نیز افزایش می دهند. با استفاده از روش های سنتی نمیتوان به شکل موثری بر مشکلاتی از این قبیل غلبه کرد، درحالیکه هوشمند سازی کارخانه راه حلی موثر برای رفع این گونه مسائل است.

عناصر اصلی یک کارخانه هوشمند عبارتند از قابلیت همکاری، مجازی سازی، تمرکز زدایی، قابلیت نظارت لحظهای، جهت گیری خدمات و مدولار بودن.

قابلیت همکاری یعنی اشیاء مختلف از قبیل کارگر، تجهیزات، محصول و غیره باید قادر باشند از طریق اینترنت اشیاء و یا سایر روش های ارتباطی، با یکدیگر در ارتباط باشند.

مجازی سازی روشی استکه برای پیشبینی مشکلات فرآیند استفاده میشود، در این روش یک مدل مجازی از کارخانه ایجاد شده و با شبیه سازیِ حالتهای مختلف، مشکلات پیشبینی می شوند.

تمرکززدایی به معنی ایجاد محیطی است که در آن اشیاء و تجهیزات به کامپیوترهای داخلی تجهیز شده و قادرند خود هدف گذاری و تصمیم گیری کنند.

قابلیت نظارت لحظه ای به توانایی جمع آوری و تحلیل اطلاعات از تجهیزات، کیفیت و مواد اولیه بصورت لحظه ای اطلاق می شود.

جهت گیری خدمات به معنی محیطی است که در آن نیاز مشتریان مستقیما تولید را تحت تاثیر قرار دهد، معمولا برای پیاده سازی چنین محیطی از تگ های RFIDاستفاده می شود.

سیستم مدولاربه سیستمی انعطاف پذیر گفته می شود که به راحتی قابل تغییر بوده و تنظیمات مجدد یا تغییر تولید با سرعت انجام گرفته و نیازهای مشتری را برآورده سازد.

اغلب در پروسه تولید یک قطعه پلاستیکی به روش تزریق پلاستیک، علاوه بر ماشین تزریق پلاستیک اشیاء و تجهیزات گوناگونی مانند قالب، خشک کن، کنترلکننده دمای قالب، چیلر، دستگاه دوزینگ، ربات، کانوایر، موادکش اتوماتیک و سیستم تغذیه مرکزیِ مواد نیز دخالت دارند. نکته حائز اهمیتی که در طراحی یک کارخانه هوشمند تزریق پلاستیک باید مورد توجه قرار گیرد این است که تنها زمانی هوشمند سازی بصورت کامل قابل انجام است که تمامی اشیاء مرتبط با تولید، تحت کنترل و نظارت قرار گیرند. همچنین نظارت بر برخی از پارامترها مانند وزن قطعه، دمای نقاط مختلف قالب و مقدار دقیق نیروی قفل گیره نیازمند بکارگیری سنسورهای اختصاصی است.

در اینصورت کیفیت قطعات تولیدی بطور کامل تحت کنترل قرار میگیرد. به طور مثال، ربات همزمان با گرفتن قطعه آنها را وزن میکند، وزن قطعات به عنوان یک معیار کیفی به واحد رایانش ارسال شده و در صورت عدم انطباق، نه تنها قطعه در قسمت قطعات معیوب قرار داده میشود، بلکه پارامترهای تنظیمی دستگاه مانند فشار تزریق، دما، سرعت تزریق و غیره بصورت خودکار اصلاح می شوند تا قطعه مورد نظر بصورت صحیح تولید شود.

یکی دیگر از مزایای هوشمندسازی در حوزه تزریق پلاستیک، قابلیت انجام تنظیمات اپراتوری از راه دور است. بطور مثال در شیفت شب چنانچه سرپرست تولید در کارخانه حضور نداشته باشد، به راحتی می تواند مشکلات پیش آمده برای دستگاه ها را از هر نقطه ای از جهان و تنها با استفاده از تلفن همراه خود برطرف نماید. این قابلیت هزینه بکارگیری نیروی کار ماهر را به طرز قابل توجهی کاهش می دهد. همچنین قابلیت مشاهده اطلاعات کنترلر دستگاه از راه دور، امکان نظارت بر تولید را در هر ساعتی از شبانه روز و از هر نقطه ای از جهان فراهم می آورد.

منبع : گوگل سرچ