آب گردان سیلندر و مارپیچ

در طراحی اکسترودرها گاهی یک جز اضافی در مارپیچ طراحی میشود که تحت عنوان آب گردان سیلندر و مارپیچ نامیده میشود. در ناحیه ی خوراک اکسترودر گاهی یک ورودی و یک خروجی برای آب طراحی میشود که این امر باعث تنظیم دمای سیلندر و ماردون شده که تنظیم دما منجر به تعیین اصطکاک مشخصی میان مادهی پلیمری و سطح فلز شده و تنش مناسبی برای حرکت و ذوب شدن ماده ایجاد نموده، البته این تنظیم دما میتواند در جهت ذوب شدن دیرتر با تنظیم دما و پایین نگه داشتن آن باشد.

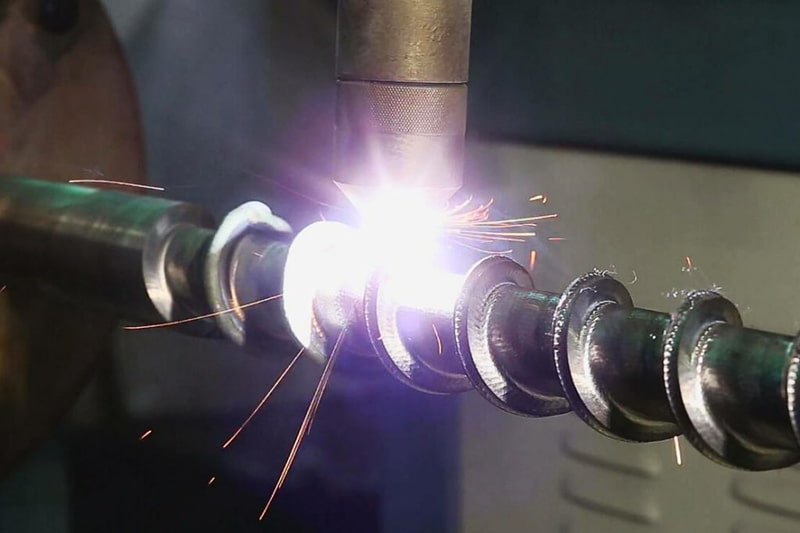

هنگام استفاده از آب گردان مارپیچ، دمای بخش یا تمام پیچ، در حین کار دستگاه، با گردش آب از طریق یک سوراخ در انتهای عقب سیلندر کنترل می شود. خنک کننده با پیچ برای حل مشکلات تغذیه (برای بهبود قوام عملکرد)، برای بهبود اختلاط و یا به حداقل رساندن تجزیه و تخریب مواد انجام می شود. در برخی موارد ممکن است فقط لازم باشد سیلندر را در قسمت تغذیه خنک کنید، در حالی که در موارد دیگر ممکن است لازم باشد تمام طول سیلندر (تقریباً تا نوک سیلندر) خنک شود.

در حالت دوم ، آب خنک کننده لایه ای از مواد را در نوک پیچ منجمد می کند که به طور موثر نسبت فشرده سازی پیچ را افزایش می دهد. که این منجر به بهبود راندمان اختلاط می گردد، اما میزان خروجی کاهش می یابد و مصرف برق افزایش می یابد. یک عیب بزرگ در هر دو مورد این است که دمای واقعی پیچ مشخص نیست. خنک کننده پیچ باید قبل از خاموش شدن اکسترودر خاموش شود تا چسبندگی مواد به پیچ به حداقل برسد.

بلوک قیف آن قسمتی از اکسترودر است که از قیف تغذیه پشتیبانی می کند و گلو گاه درآن واقع شده است. برای اطمینان از اینکه مواد آزادانه وارد قسمت تغذیه پیچ می شوند، آب خنک کننده به طور کلی در اطراف مجموعه گلو قیف عبور می کند. میزان جریان و دمای آب خنک کننده مهم است، زیرا این متغیرها بر چگونگی تبدیل مواد از جامد به مذاب (پلاستیک شده) در سیلندر تأثیر می گذارند.

معمولاً آبی که از گلو گاه قیف عبور می کند از منبع محلی تامین می شود و بنابراین، در معرض تغییرات دمای فصلی است. این تنوع می تواند دمای مذاب را تحت تأثیر قرار دهد و باعث ایجاد تنوع در محصول شود. برای غلبه بر این مشکل ، یک سیستم کنترل دما را می توان با میزان جریان و دمای خنک کننده استاندارد شده برای هر دستگاه نصب کرد. از طرف دیگر ، یک شیر برقی که در منبع خنک کننده قرار می گیرد، می تواند برای تأمین جریان آب هنگامی که درجه حرارت از مقدار تعیین شده فراتر می رود ، استفاده شود.

گرما را می توان با خنک کننده هایی مانند هوا یا آب از سیلندر اکسترودر حذف کرد. خنک کننده هوا برای فرآیندهایی که نیازی به حذف انرژی بالا ندارند ایده آل است. از لحاظ سخت افزاری هزینه کمتری دارد، نگهداری آن آسان تر است، هزینه های عملیاتی کمتری دارد و در مقایسه با سرمایش سیال به فضای کمتری نیاز دارد. خنک کننده هوا تغییرات کندتری را در مقایسه با خنک کننده آب ایجاد می کند.

خنک کننده آب در مقایسه با خنک کننده هوا، برای فرآیندهایی که نیاز به حذف انرژی بالا دارند، مناسب تر است. در حالی که تجهیزات گرانتری هستند، برای جلوگیری از رسوب، نیاز به نگهداری بالاتری دارند و به فضای بیشتری جهت پمپ آب نیاز دارند. در صورت تبدیل آب خنک کننده به بخار ، ناپایداری حرارتی برای محصول پلیمری نیز می تواند رخ دهد. شیب های حرارتی بزرگ تولید شده توسط خنک کننده آب نیز می تواند باعث ایجاد فشار بیش از حد در اکسترودر شود.

به طور عموم از سیلندرهای آب خنک جهت افزایش تولید استفاده می گردد .برای مثال در تولید لوله پلی اتیلن با اضافه نمودن قطعه ی آب خنک بر روی منطقه ی تغذیه می توان تولید محصول را تا 10 درصد افزایش داد .

در این سیستمهای خنک کننده میتوان به نکات زیر توجه ویژهای داشت:

- خنک شدن سیلندر اکسترودر باید به حداقل برسد. خنک کنندگی بیش از حد به قدرت موتور بیشتر نیاز دارد.

- خنک کننده هوا برای اکسترودر اختصاص داده شده به یک محصول خاص توصیه می شود. با این حال ، پیچ باید به درستی طراحی شود تا برای حفظ دمای محصول نیازی به سرمایش یا گرمایش بیش از حد نداشته باشد.

- از سیستم آب خنک عموما جهت خنک سازی قسمت فیزیک استفاده می گردد . مگر در تولید محصولاتی خاص که در تمامی طول سیلندر سیستم خنک سازی اجرا می گردد.

- نوشته: پیمان قربان زاده