خوراک دهی و تغذیه در سیلندر و مارپیچ

خوراكدهي در عمليات اكستروژن از اهميت به سزايي برخوردار است و كوچك ترين بي نظمي در وارد شدن مواد اوليه به اكسترودر سبب اختلال در كل فرايند شده به نحوي كه بر كيفيت و مقدار خروجي دستگاه به شدت اثر میگذارد. در سامانه هاي قديمي خوراكدهي، تمام كارها دستي انجام ميشد. مواد اوليه اعم از گرانول هاي پليمري، مواد تقويت كننده پودري شكل و الياف شيشه از بسته بنديهاي اوليه به درون قيف تغذيه ريخته ميشد كه اين كار مستلزم صرف انرژي انساني بسيار زياد و معمولاً همراه با توليد گرد و غبار بود.

انتقال مواد از مخازن تا قیف تغذیه

يك تقسيم بندي كلي از اين نوع انتقال، انتقال به كمك پيچ و انتقال به كمك جريان هواست كه دقيقتر شرح داده ميشود.

الف. انتقال مواد به کمک پیچ

انتقال دهنده به كمك پيچ به دو شكل وجود دارد، يكي از آنها پيچ سخت است كه در محفظهای سخت كار ميكند و نوع ديگر پيچ پيچشي انعطاف پذير است كه در محفظهای فلزي يا لوله پلاستيكي كار ميكند. در هر دوي اين حالتها نيروي محركه موتوری الكتريكي است كه قابليت جا به جايي مواد جامد اعم از پودر و گرانول را دارد. در حالت توليد محصول به وسيله چند اكسترودر، سوراخ هايي تعبيه ميشود تا قابليت خوراكدهي به چند اكسترودر را در يك زمان داشته باشد. طول پيچ منتقل كننده متأثر از پايداري مكانيكي آن بوده و با اين عامل محدود ميشود.

ب. سامانه هاي انتقال مواد به کمک جریان هوا در خوراکدهی و تغذیه در سیلندر و مارپیچ

انعطاف پذيري اين سامانه ها براي اعمال تغييرات متناسب براي توليدهاي مختلف بسيار بيشتر است. اين سامانه معمولاً متشكل از يك لوله است كه به راحتي ميتوان آن را كوتاه يا بلند انتخاب كرد و يك دمنده هوا (يا مكنده هوا) نيز در آن وجود دارد كه براي سرعت هاي خروجي بيشتر بايد از انواع بزرگتر آن استفاده كرد. سامانه هاي انتقال به كمك جريان هوا با سازوكار دمش، مكش هوا يا تركيبي از آن دو قابل استفاده است و ميتواند خوراك يك يا چند اكسترودر را به طور همزمان تأمين كند.

ب. الف. سامانه هاي انتقال تک دستگاهي

ساده ترين سامانه براي تأمين مواد اوليه در اكسترودر متشكل از يك واحد انتقال دهنده مستقر روي قيف تغذيه هر اكسترودر و ارتباط آن با سيلوي مواد اوليه به وسيله خطوط ارتباطي (كه معمولاً از لوله هاي انعطاف پذير هستند) است. هواي انتقال دهنده را ميتوان به وسيله دمندههاي هوا، جداگانه يا به طور متمركز تعبيه كرد.

واحدهاي انتقال مكش – فشار در اين سامانه ها داراي هواي فشرده در محدوده 2-6 بار است. در اين سامانه ها با استفاده از اصول اوليه تزريق، فشار كم در بخش اوليه خطوط انتقال و فشار زياد در بخش هاي بعدي توليد ميشود.

ب. ب. سامانه هاي انتقال چند دستگاهي

در مواقعي كه تغذيه چند اكسترودر با يك نوع مواد مد نظر باشد، از اين سامانهها استفاده میشود. سازوكار مشترك تمام سامانه هاي چند دستگاهي بدين شكل است كه به ازاي هر نوع مواد، يك تأمين كننده در بالاي اكسترودر قرار داده ميشود و تمام دستگاهها به يك منبع مشترك هوا متصل بوده و تنها سامانه خوراكدهي يك واحد در زمان مشخص قادر به كار است. همانند سامانه هاي تك دستگاهي اين سامانه برپايه دو سازوكار فشاري و مكشي بنا شدهاند. طراحي هاي مختلفي در حالت فشاري انجام شده است كه متداول ترين آنها انتقال فشاری ساده، انتقالات فشاري با اتصالات تعويض لوله و انتقال فشاري با حلقه است.

انتقال فشاري ساده شكلی از حالت كلاسيك انتقال بوده كه براي سرعت هاي زياد جريان و مسيرهاي طولاني مناسب است. در اين سامانه ها، خطوط انتقال تا قيف تغذيه زير فشار هستند و همه حالت آببندي را دارند و در مواقع لزوم از فيلترهايي براي مواد حاوي گرد و غبار استفاده ميشوند.

فیلترها

از آنجا كه هميشه انتقال مواد عاري ازگرد وغبار مطلوب است، سامانه هاي فيلتركردن متفاوتي بسته به نوع مواد منتقل شونده استفاده ميشود. بسته به نوع مواد يا ذرات بسيار ريز چسبيده به هم،گرد و غبار توليدي متفاوت است. اگر فقط انتقال گرانول مدنظر باشد، ميتوان از فيلتركردن صرفنظر كرد. اين در حالي است كه وجود فيلتر در انتقال مواد پودري شكل ضروری است.

شايد متداول ترين روش، استفاده از فشار براي تميزكردن باشد. در اين حالت، دمش هوا از ميان فيلتر و در جهت مخالف انتقال مواد انجام ميشود. اين عمل را ميتوان با معكوس كردن دمنده هوا- منتقل كننده يا با تعويض عمل مكش- فشار به وسيله نيروهاي رفت و برگشتي انجام داد.

روش متداول ديگر تميزكاري فيلتر، استفاده از مكش است. در اين حالت هوا از ميان دو مجراي جداگانه فيلتر به طور متناوب مكش ميشود. بر اثر اين مكش منطقهای با فشار كم در زير بخش انتقال به وجود ميآيد كه به دليل مقاومت فيلتر بوده و سبب تميزشدن آن میشود.

قیف تغذیه در خوراکدهی و تغذیه در سیلندر و مارپیچ

قيف تغذيه آخرين محل پيش از رسيدن مواد به درون اكسترودر است. انتقال مواد در اين بخش معمولاً به دو روش انجام میشود:

- انتقال مواد به كمك وزن آنها و

- استفاده از سامانه هاي موسوم به خوراكدهي کرامر

روش اول متداول ترين روش استفاده شده در اكسترودرهاي تك پيچی است و در واحدهاي كوچك به وفور استفاده ميشود. در اين روش، خواص فيزيكي توده مواد از قبيل ضريب اصطكاك مواد پليمري نسبت به يكديگر، ضريب اصطكاك مواد پليمري با ديواره قيف تغذيه، چگالي توده مواد، جريانپذيري، چسبندگي مواد به يكديگر و شكل هندسي قيف تغذيه در انتقال مواد بسيار مؤثر است. با وجود اين، در برخي از موارد اختلالاتي در اين انتقال صورت ميگيرد كه كل فرايند را تحت تأثير قرار داده و باعث بروز مشكلاتي در توليد محصول میشود. از اين نوع اختلالات ميتوان به قوسي شدن و حالت تونلي شدن اشاره كرد.

براي انتقال مواد جامد به درون اكسترودر از قيف تغذيه با استفاده از روش خوراكدهي کرامر معمولاً از يك واحد با سامانه نيروي محركه و كنترل مجزا استفاده ميشود. اين سامانه ها معمولاً از يك منبع مواد اوليه و يك واحد تخليه كننده تشكيل شده است. سامانه تخليه كننده ميتواند به شكل تكپيچ، دوپيچ، خوراكدهنده چرخشي يا حتي يك تسمه نقاله باشد. تنظيم كننده هاي خوراك همگي به حالت حجمي عمل ميكنند. با اضافه كردن يك سامانه توزين و يك كنترل كننده متناسب با آن اين سامانه ها را ميتوان به شكل وزني درآورد.

طراحي پيچ هاي همسوگرد متداول ترين طراحي براي تخليه كننده هاي دوپيچی و ظرفيت حجمي 0.2 تا 39200 dm3/h را پوشش ميدهد. در تخليه كنندههاي كوچك فاصله كمتر درهم فرورفتگي ميان دو پيچ باعث ميشود كه كنترل تخليه مواد راحت تر انجام شود، اما در عين حال هنگام انتقال مواد آسياب شده ممكن است، موجب شكستگي آنها نيز شود. تخليه كنندههاي دوپيچی براي موادي پيشنهاد ميشود كه انتقال آنها با مشكل مواجه است. از اين نوع مواد به دوده، آهن اكسيد، تيتان اكسيد و ساير افزودنيها ميتوان اشاره كرد. افزون بر اين، تخليه كنندههاي دوپيچی تخليه آرامتر و يكنواخت تري را از اكسترودرهاي تك پيچی نشان ميدهند. در تولید محصولات با مواد پایه ی PVC از همین تغذیه کن های دومارپیچ استفاده می شود .

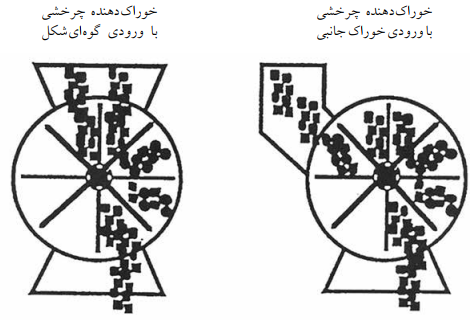

طراحي هاي متفاوت براي چرخنده سامانه هاي تخليه كننده چرخشي

در سامانه هاي تخليه كننده وزني دقيق سه عامل بسيار مهم هستند كه عبارت از تخليه كننده حجمي با تكرار پذيري خوب، سامانه توزين دقيق و سامانه كنترلي با دقت زياد است. همانطور كه از اين شكل مشخص است، منبع مواد و سامانه تخليه كننده هر دو روي يك ترازو قرار دارند و كاهش وزن كل مجموعه به طور پيوسته در عمليات انتقال مواد جامد ردگيري ميشود و به صورت كنترل الكترونيكي با مقدار از پيش تنظيم شده مقايسه ميشود و در صورت وجود انحراف از مقدار تنظيم شده، سامانه كنترل به طور همزمان سرعت جريان تخليه را تغيير داده تا مقدار واقعي مواد تنظيم شده از سامانه خارج شود. مزيت استفاده از روش نامبرده اين است كه سامانه فقط وزن مواد خارج شده از مجموعه را مشخص ميكند و چسبندگي مواد به ديواره منبع تغذيه هيچ اثري را روي آن ندارد. اين سامانه ها از ظرفيت 0.1 تا 3500 کیلوگرم بر ساعت در دسترس بوده و با دقت خوبي در محدوده %1 – 25/0 % از مقدار تنظيم شده كار ميكند.

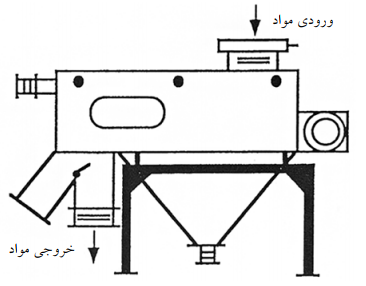

طرحوارهاي از سامانه تخليه كننده تسمه نقاله وزني را نشان ميدهد. اين سامانه در عين سادگي از دقت زيادی برخوردار است. در اين سامانه مواد پيوسته روي يك تسمه نقاله در حال حركت ريخته ميشود و حسگرهاي نصب شده روي آن در هر لحظه وزن محصول را در طول مشخص اندازهگيري ميكنند. در طول فرايند سامانه كنترل كننده در هر لحظه وزن واقعي را با وزن تنظيم شده مقايسه كرده و با تغيير سرعت تسمه نقاله سرعت خوراكدهي را در حد ثابتي نگه ميدارد. اين نوع تخليه كنندهها از 22-1200 کیلوگرم بر ساعت در دسترس هستند. خوراکدهی و تغذیه در سیلندر و مارپیچ

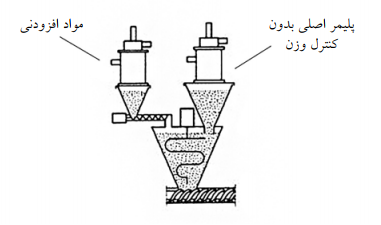

در بعضي موارد براي خوراكدهي يك يا چند افزودني از روش خوراكدهي نيمه پيوسته استفاده ميشود. در اين روش، خوراك اصلي كنترل نشده و بر اثر نيروي وزن به قيف اصلي تخليه ميشود، ولي افزودني از منبعی جداگانه با تخليه كننده حجمي يا وزني با درصد مدنظر از طرف ديگر وارد قيف تغذيه اصلي مي شود.

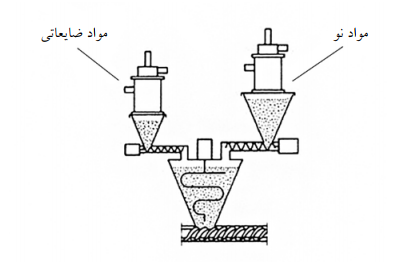

طرحواره يك سامانه ارزان سنجش مواد خوراك

طرحواره سامانه نيمه پيوسته خوراكدهي

در خوراکدهی اکستروژن پلیمرهای مختلف مثل PVC از یک قیف شامل دو پیچ استفاده میکنند که ماده را با مقدار مشخصی وارد اکسترودر نماید. برای پلیمرهایی مثل پلی پروپیلن یا پلی اتیلن از خوراکدهنده های خشک کن موادکش (خشک کن موادکش یک قیف ساده بوده که مواد فقط از طریق نیروی جاذبه وارد اکسترودر میشوند. ) استفاده می نمایند. البته در بازیافت موادی با چگالی پایین از کرامر استفاده میکنند تا مواد را به داخل اکسترودر هل بدهد و پایین بفرستد.اگرچه به نظر خوراكدهي كنترل نشده ماده اصلي، دقيق به نظر نميآيد، اما در واقع ورود اين بخش از خوراك در كنترل سرعت و عملكرد اكسترودر است. بنابراين، تنظيم مقدار ورود مواد افزودني بايد با درنظر گرفتن سرعت اكسترودر باشد. اگر ماده اصلي خوراك نيز تحت كنترل باشد، تنظيم مواد مستقل از عملكرد دستگاه اكسترودر و وابسته به تنظيم تخليه كننده هاي مستقل است.

البته در قسمت ابتدایی مارپیچ اکسترودر یا همان ناحیه خوراک، عمق کانال زیاد بوده تا بتواند حجم زیادی از ماده را بپذیرد و وارد ناحیه مذاب نماید.

درخصوص استفاده از خشک کن در قیف تغذیه ی مواد گرانوال پلی اتیلن و پلی پروپیل لازم به ذکر است جهت حداقل کردن میزان رطوبت مواد از این سامانه استفاده می شود . سیستم این سامانه به این شکل است که یک دمنده که بر روی لوله های آن هیتر نصب شده است با تماس دادن جریان هوا گرم با گرانول ها در داخل قیف از پایین به بالا تمام رطوبت و بخارات را از بالا خارج می کند