دستگاه های تزریق پلاستیک زیادی در بازار وجود دارند که برای دسته بندی آنها بیشتر قدرت گیره و میزان ظرفیت مواد تولیدی را مدنظر قرار میدهند. اما امروزه نوع دیگری از این دستگاهها را مشاهده میکنیم که عملکرد آنها بر پایه فشار گاز است. این دستگاهها به واسطه مزایای زیادی که دارند خیلی زود جایگاه ویژهای را در بین دستگاههای تزریق پلاستیک به خود اختصاص دادند.

در این مقاله قصد داریم به توضیح مکانیزم تزریق پلاستیک با گاز ازت بپردازیم.

تزریق گاز ازت چگونه انجام میشود؟

دستگاه تزریق گاز ازت برای بستهبندی محصولات یا ساخت قطعات پلاستیکی کاربرد دارد. بستهبندی محصولات به این صورت که هنگام وکیوم کردن مواد خوراکی مانند حبوبات، پسته، و... با تزریق گاز ازت به داخل بستهبندی موجب ماندگاری بیشتر آنها میشود. سرعت بسیار بالا در بسته بندی، بهداشتی بودن بسته بندی، کاهش هزینه بستهبندی و ماندگاری بالای محصولات از مزایای تزریق با گاز ازت است. اما هدف ما از این مقاله معرفی دستگاه تزریق پلاستیک با گاز ازت میباشد.

فرآیند تزریق با کمک گاز

ساخت قالب پلاستیکی با کمک گاز فرآیندی نو و جدید است که استفاده از آن باعث افزایش کیفیت قطعات تزریقی و همچنین صرفه جویی در هزینهها شده است. این روش بیشتر برای ساخت قالبهای تو خالی کاربرد دارد به طوری که فشار گاز باعث میشود سطح پلیمر مواد مذاب به یکدیگر نچسبد و به راحتی طرح قالب را به خود بگیرد.

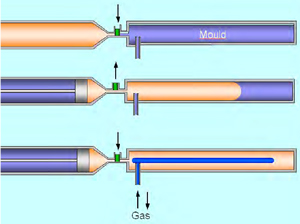

در این روش بعد از تزریق مواد اولیه به داخل دستگاه، گاز با فشار زیاد به درون مواد مذاب تزریق میشود. هدف این کار، ایجاد کانال هوایی و یا ساخت قسمت ضخیم قطعه است.

تزریق گاز ازت یا نیتروژن به داخل دستگاه، نسبت به سایر گازها با فشار کمتری است.

ابتدا بسته به شکل قطعه، حدود 50 تا 95 درصد قالب، از مواد مذاب پر خواهد شد. سپس به کمک سوزن مخصوص، دریچه دستگاه تزریق پلاستیک مسدود شده و تزریق گاز ازت شروع میشود.

گاز با فشار زیاد وارد کویته شده و مواد مذاب را تا وقتی که کویته پر شود، به حرکت در میآورد.

میزان گازی که به قالب تزریق شده است را با حساب کردن فشار ایجاده شده و یا مقدار گازی که تزریق شده، کنترل میکنند.

در ادامه نازل تزریق گاز را جدا کرده و گاز از محفظه خارج میشود.

تعدادی از دستگاهها توانایی جمع آوری گاز خارج شده از قطعات را برای استفاده مجدد دارند.

در رابطه با فشار گاز باید به دو نکته دقت کرد:

زمان تاخیر تزریق گاز

زمان تاخیر به میزان ضخامت لایه چسبیده به دیوار کویته قالب، بستگی دارد. چنانچه زمان تاخیر یا شروع، کم باشد، گاز تزریقی مقدار زیادی از مواد مذاب را حرکت میدهد و این امر موجب کم شدن لایه ضخیم دیواره ی قطعه میشود. چنانچه ویسکوزیته مواد مذاب پایین باشد موجب میشود که گاز به واسطه حرکت سریعی که دارد، جلوی مواد مذاب یک شکاف یا بریدگی ایجاد کرده و از آن خارج شود.

از سوی دیگر زمان تاخیر بسیار کم، بین گاز و مواد مذاب آشفتگی ایجاد کرده و نهایتا شکل ظاهری قطعه را نامناسب میکند.

البته فشار گاز کنترل نشده نیز، موجب به وجود آمدن شرایط مشابه خواهد شد.

اگر هم زمان با تاخیر، منحنی فشار گاز بتواند مواد مذاب را کاملا یکسان حرکت دهد، به طوری که اثر آن بر روی قطعه باقی نماند، نتیجه نهایی مطلوب خواد بود.

در ادامه، میزان مواد مذابی که به وسیله گاز به جلو حرکت میکند، کم کم کاهش یافته و سرعت جریان مواد را نیز کم میکند.

زمانی که کویته کامل پر شد، با افزایش فشار گاز کیفیت قطعه را بالا برده و موادی کریستالی و ظریف را تهیه میکنند.

در حقیقت افزایش فشار گاز سبب افزایش فشار در قسمت بیرونی قطعه و کویته قالب شده و نهایتا قسمت خنک کننده زودترعمل میکند و قالب خیلی سریع خنک میشود.

نکته: جهت جلوگیری از اغتشاش هنگام تزریق مواد ذوب شده باید فشار گاز کمتر از نصف فشار تزریق در راهگاه باشد.

دمای قالب بر منحنی میزان ضخامت دیواره قطعه، تاثیر مستقیم دارد. همچنین دمای قالب بر سرعت ساخت قطعات نیز موثر است.

نحوه تزریق پلاستیک با گاز ازت

تولید بهترین و با کیفیت ترین قطعه زمانی اتفاق میافتد که شکل قالب داری خمیدگی نبوده و فشار گاز فقط در یک جهت باشد، برای نمونه در قطعات ساخته شده با دستگاه تزریق گاز ازت، اشکال گرد زیباتر از اشکال گوشه دار و زاویهای هستند.

در فرآیند تزریق پلاستیک با گاز ازت، پلاستیک توسط گاز به نقاطی که مقاومت کمتری دارند، رانده میشود.

نکات لازم برای تزریق پلاستیک با گاز ازت

- قبل از تزریق به موارد زیر دقت کنید.

- ابزار مناسب را از قبل تهیه کنید.

- حجم تزریق را مرتب کنترل نمایید.

- زمان، فشار و شیب نیتروژن را بررسی کنید.

- به میزان نفود گاز نیتروژن یا ازت در قطعه دقت کنید.

- گاز ازت یا از طریق پینهایی که در قالب قرار دارند و یا به طور مستقیم از راه نازل وارد قالب میشود.

- گاز قبل از ورود به قالب باید مراحل زیر را طی کند.

عوامل مهم در مقاومت مواد مذاب

- مکان اتصال کانال گاز

- میزان ضخامت دیوار مواد مذاب

- ویسکوزیته مواد مذاب

- منحنی تغییر فشار گاز

- فرآیند تزریق و قالب گیری به طور خلاصه شامل موارد زیر میشود:

- پر کردن پلاستیک

- ایجاد تاخیر در سوئیچینگ

- تزریق گاز

- ثابت کردن فشار گاز

- آزاد سازی گاز

- جدا کردن محصول یا قطعه

بر اساس میزان مواد مذابی که تزریق شده است، قالبگیری گاز به دو قسمت تقسیم میشود:

- تزریق مواد کم: گاز ازت ابتدا با فشار بر روی مواد مذاب موجب پر شدن حفره میشود.

- تزریق پر از پلاستیک: در اینجا قالب کاملا پر از مواد مذاب شده و گاز ازت فقط بر روی آن فشار ایجاد میکند.

عملکرد سیستم تزریق گاز ازت در داخل کویته

ساخت یک حفره خالی که موجب کم کردن مصرف مواد اولیه و نهایتا کاهش وزن قطعه تولیدی میشود. مانند انواع دستگیره

تولید فشار یکنواخت داخل قطعه برای ساخت قطعه با کیفیت.

همچنین در قطعاتی که عمق کم دارند، از گاز برای صاف شدن سطح قطعه و حذف ناهماهنگی آن استفاده میکنند.

ابعاد گوناگون تزریق با گاز ازت

- نیروی کمتر، طول مسیر جریان بیشتر، کاهش افت فشار، قالب سادهتر

- کاهش وزن قطعه تا 40 درصد، تابیدگی کم

- از بین بردن مکش سطحی

- مقاومت بالا

- طراحی قطعات گوناگون

- کاهش انقباض مسیر جریان

محدودیت استفاده از تزریق پلاستیک با گاز ازت

- احتیاج به نازل و انواع سوزنهای تزریق گاز

- نیاز به لوازم و تجهیزات اضافه

- پیشبینی میزان ضخامت قطعه

- کاهش 15 تا 20 میلی متری سطح مقطع کانال

- بالا رفتن میزان انقباض در جهت مسیر جریان گاز

مزایای دستگاه تزریق گاز ازت

- کاهش زمان تولید

- حذف استفاده از سیستم راهگاه گرم

- کاهش قدرت نیرو در دستگاه

- کاهش تابیدگی قطعات

- حذف عیبهای سطحی قطعه و بهبود کیفیت آن

- کم شدن ضایعات در حین تولید

- توانایی ساخت قطعات تو خالی

- زود سرد شدن قطعات به دلیل فشار گاز

- افزایش کیفیت قطعات تولید شده با کمک دستگاه تزریق گاز ازت

- نیروی گیرش کم

- تولید محصولات سبک

- کاهش وزن پلاستیک ذوب شده

- قالبگیری قطعات ضخیم

معایب قالب گیری با گاز ازت

- تنطیم گاز نسبت به سایر روشهای قالبگیری دشوارتر است.

- هزینه صرف شده برای ابزار و لوازم قالب گیری زیاد تر است.

- هنگام قالبگیری با این روش برای جلوگیری از خراب شدن قالب و دستیابی به نتیجه مطلوب باید حتما تکنسین و اپراتور حضور داشته باشند.

- این روش یرای ساخت مواد و قطعات پلاستیکی شفاف به دلیل عدم توانایی فشار دادن مواد مذاب در مرحله اول قالبگیری مناسب نیست.

- و در پایان، کیفیت قطعات به مواد تزریقی بستگی دارد. کیفیت مواد استفاده شده در دستگاه تزریق پلاستیک با گازازت نسبت به دستگاههای دیگر پایینتر است.

سخن پایانی

امروزه ساخت قطعات با تکنولوژی تزریق گاز ازت بسیار افزایش یافته به طوری که از این دستگاه برای ساخت انواع قطعات پلاستیکی استفاده میکنند. از جمله مهمترین آنها، شامل لوازم خودرو مانند آفتاب گیر، دستگیره، بدنه و دسته انواع صندلی، انواع راکت ورزشی، چوب اسکی یا چوبهاکی، کفش، انواع عصا و.... میشود.

منبع : گوگل سرچ