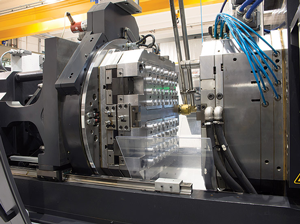

خنک کاری دستگاه تزریق پلاستیک، موضوعی است که شاید کمتر دربارهاش شنیده باشید. امروزه محصولات پلاستیکی نزدیک به شصت درصد تولیدات صنعتی را به خود اختصاص دادهاند و دستگاه تزریق پلاستیک، از پرکاربردترین تجهیزات در صنایع مختلف محسوب میشوند. خنک کاری دستگاه تزریق پلاستیک، برای کیفیت محصولات خروجی و تسریع پروسهی تولید، بسیار مهم است. این فرآیند تقریباً هفتاد الی هشتاد درصد از زمان کل چرخهی قالبگیری را شامل میشود و عملکرد ضعیف آن میتواند هزینههای تولید را بهشدت افزایش دهد. در این مقاله قصد داریم به بررسی سیستم خنک کاری دستگاه تزریق پلاستیک و ویژگیهای آن بپردازیم.

منظور از خنک کاری دستگاه تزریق پلاستیک چیست؟

خنک کاری دستگاه تزریق پلاستیک، یکی از مهمترین مراحل کار در هنگام تولید محصولات پلاستیکی است. پلاستیک ذوبشده برای سفت شدن مجدد به سرد شدن نیاز دارد و این کار باید بهوسیلهی یک سیستم خنککننده دستگاه تزریق پلاستیک انجام شود. از سوی دیگر زمانی که سیستم تزریق پلاستیک کار خود را انجام میدهد، حرارت زیادی تولید میکند که باعث افت کیفیت محصول خروجی میشود؛ بنابراین باید حتماً این حرارت را از دستگاه خارج کرد. سیستم خنککننده دستگاه تزریق پلاستیک، با کمک آب یا هوا، وظیفهی خارج کردن حرارت را بر عهده دارد. میتوان گفت آب بهترین وسیلهای است که میتواند حرارت را در خود جذب کرده و از دستگاه خارج سازد. یک سیستم خنککننده دستگاه تزریق پلاستیک خوب میتواند در زمان کوتاهی بیشترین میزان حرارت اضافه را از دستگاه خارج کند که این کار باعث افزایش سرعت تولید محصولات شده و درنتیجه بازدهی کلی دستگاه را بالاتر میبرد.

سیستم خنک کاری دستگاه تزریق پلاستیک شامل چه بخشهایی میشود؟

برای خنک کردن دستگاه تزریق پلاستیک باید حرارت دو بخش دستگاه را کاهش دهیم:

- روغن دستگاه تزریق پلاستیک؛

- قالبهای دستگاه تزریق پلاستیک.

خنک کردن این دو قسمت، اصلیترین وظیفهی سیستم خنک کاری دستگاه ترزیق پلاستیک است. در ادامه جزییات این دو بخش را بررسی میکنیم:

خنککننده قالب دستگاه تزریق پلاستیک

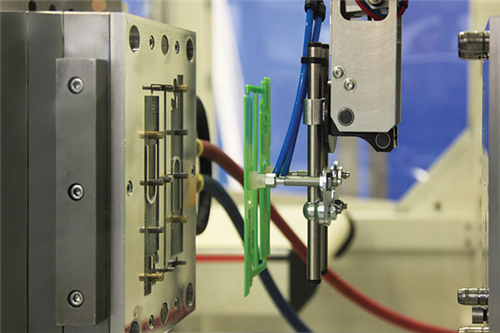

فرآیند تولید یک محصول پلاستیکی سه مرحله دارد:

- تزریق پلاستیک؛

- خنک کاری قالب؛

- جداسازی محصول از قالب.

مرحلهی دوم این فرآیند، توسط خنککنندههای قالب، نظیر چیلر دستگاه تزریق پلاستیک انجام میشود. محصول تزریقشده باید قبل از جدا شدن از قالب، کاملاً سرد شده تا به شکل جامد درآمده و بهراحتی و بدون تغییر فرم از قالب جدا شود. این مرحله از کار تأثیر مستقیمی روی کیفیت ظاهری و ساختاری محصول دارد و باید بهدرستی انجام گیرد. چیلر دستگاه تزریق پلاستیک یا هر نوع خنککنندهی دیگر، باید دمای پلاستیک ذوبشده که به 200 الی 300 درجهی سانتیگراد میرسد را تا 60 درجهی سانتیگراد کاهش دهد تا بتوان آن را بهراحتی از قالب جدا کرد.

خنککننده روغن دستگاه تزریق

دستگاه تزریق پلاستیک نیز در طول مدت کار داغ میشود و باید روغن آن را خنک کرد. دو نوع خنککننده روغن دستگاه تزریق وجود دارد: خنککنندهی آبی و خنککنندهی هوایی. خنککنندهی آبی، یک دستگاه استوانهای شکل است که دو طرف آن با کمک دریچه بستهشده و روغن در وسط آن جریان مییابد و حرارت آن توسط آبخنک خارج از دستگاه گرفته میشود. خنککنندهی هوایی نیز یک لولهی استوانهای برای عبور روغن است که در برابر یک فن قرارگرفته و با ایجاد جریان هوا توسط فن، روغن داخل لوله خنک میشود. این نوع خنککننده بهاندازهی آب نمیتواند مؤثر باشد، ولی نصب و کاربرد آن نسبت به خنککننده روغن دستگاه تزریق آبی، بهویژه در فضاهای باز راحتتر است.

فواید خنک کردن دستگاه تزریق پلاستیک

استفاده از سردکن دستگاه تزریق در فرآیند تولید قطعات پلاستیکی بسیار اهمیت دارد. استفاده از سردکن دستگاه تزریق به دلایل زیر میتواند مفید باشد:

خنک کردن قالب دستگاه تزریق پلاستیک باعث میشود که محصولات بدون هیچ آسیب فیزیکی بهراحتی جداسازی شوند.

اگر خنک کاری انجام نشود، قالب باید خودبهخود سرد شود و این کار باعث اتلاف زمان زیادی میشود. سردکن دستگاه تزریق میتواند این زمان را تا 80 درصد کاهش دهد.

برخی محصولات پلاستیکی برای ذوب به دمای بالایی نیاز دارند تا براق شوند و اگر فرایند سرد کردن بهدرستی انجام نشود، ممکن است حفره پدید آید.

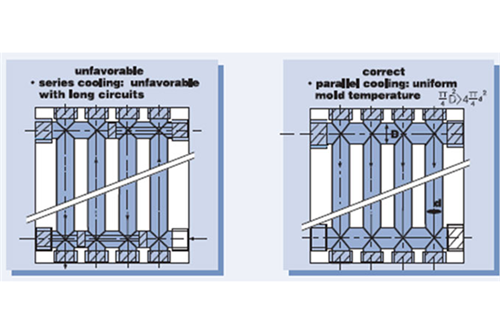

برای جلوگیری از خمشدگی محصولات در اثر تفاوت دما در بخشهای مختلف قالب، باید خنک کاری دستگاه تزریق پلاستیک در کل بخشها بهطور یکنواخت انجام شود.

روشهای خنک کاری روغن و قالب دستگاه تزریق پلاستیک

برای خنک کاری دستگاه تزریق پلاستیک، معمولاً از دو عنصر آب و هوا استفاده میشود؛ چون این دو عنصر بهوفور در طبیعت یافت میشوند و استفاده از آنها، هزینهی زیادی نیاز ندارد. در ادامه به معرفی دو نمونهی رایج از روشهای خنک کاری روغن و قالب دستگاه تزریق پلاستیک میپردازیم:

سیستمهای خنککنندهی آبی:

از قدیمیترین روشهای خنک کاری روغن و قالب دستگاه تزریق پلاستیک، استفاده از سیستمهای آبی است که به آنها ترمولار هم گفته میشود. در این روش، با پمپاژ آب سرد از طریق یک مسیر در خارج قالب و خنک کردن دیوارههای خارجی آن، عمل کاهش دما انجام میگیرد. این خطوط آبی باید تا حد امکان نزدیک قالبها باشند تا بتوانند بهتر عمل خنککنندگی را انجام دهند. چیلرها، رایجترین نوع این سیستمها هستند. درواقع چیلر، یک سیستم کنترل دمای دستگاه تزریق است که با ایجاد یک چرخهی آب در محیطی بسته، دما را کاهش میدهد. این وسیله، افزون بر کاهش دما، باعث افزایش طول عمر دستگاه و بهبود کیفیت محصولات میشود. میزان تاثیر خنککنندگی این نوع از روشهای خنک کاری روغن و قالب دستگاه تزریق پلاستیک، از دیگر روشها بیشتر است.

سیستمهای خنککنندهی هوا:

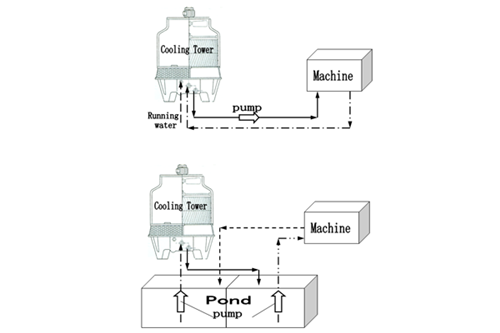

سیستمهای خنککنندهی هوا نیاز به تبخیرکنندهها دارند تا بتوانند گرما را از سیستم تزریق خارج کنند. سیستم خنککنندهی هوا از طریق فنهای ورودی، هوای تازه را به سمت قالب هدایت و گرما را از طریق یک خط آبی با کمک فرآیند تبخیر از روی قالب به سمت بالا خارج میکند. مصرف برق در این روش تقریباً 10 درصد است و نسبت به روش آبی، مصرف کمتری دارد. وسیلهای که به این روش کار خنک کاری دستگاه تزریق پلاستیک را انجام میدهد، برج خنککننده نام دارد. در برج خنککننده، بخار کردن آب باعث میشود که حرارت دستگاه گرفتهشده و از طریق سیستم تهویه به بیرون هدایت شود. این روش برای برخی انواع پلاستیکها قابلاستفاده است و برای رسیدن به دماهای زیر 20 درجهی سانتیگراد بهتر است با چیلر جایگزین شود. یکی از معایب این روش این است که افزایش جریان هوا باعث نفوذ گردوغبار به داخل سیستم میشود و باید از ورود این ذرات به شکل درستی جلوگیری شود.

مقایسه روشهای خنک کاری دستگاه تزریق پلاستیک

پرسش این است که کدامیک از روشهای خنک کاری دستگاه تزریق پلاستیک بهتر و موثرتر هستند؟ انتخاب سیستم خنککنندهی مناسب بسیار اهمیت دارد؛ چون هزینههای تولید را تا حد زیادی افزایش میدهد و ممکن است به تغییر فضای موجود نیاز داشته باشد. یک سیستم خنککنندهی آبی نهتنها به آب، بلکه به برخی مواد شیمیایی برای اجرای چرخهی تعدیل دما نیاز دارد و ممکن است هزینههای بیشتری را متحمل شوید.

از سوی دیگر، این باور وجود دارد که سیستمهای مبتنی بر آب نظیر چیلرها ممکن است به برخی قطعات آسیب بزنند. بااینوجود، برای کاهش دمای زیاد این نوع سیستم بهتر از سیستمهای مبتنی بر هوا مثل برج خنککننده دستگاه تزریق جواب میدهد. این نکته را نیز در نظر داشته باشید که برج خنککننده دستگاه تزریق، نیازمند فضای آزاد بیشتری است و باید تهویهی هوای مناسبی صورت گیرد. پس میتوان گفت انتخاب بهترین روش، کاملاً به عملیات تولید شما و منابع مالیتان بستگی دارد و باید بر اساس نیازتان گزینهی مناسب را انتخاب کنید.

سخن پایانی

مانند بسیاری از فرآیندهای صنعتی دیگر، کنترل دما یک عامل اساسی در فرآیند قالب گیری تزریقی محسوب میشود. خنک کاری دستگاه تزریق پلاستیک، مانع از بروز مشکلاتی نظیر انقباض، انحراف یا وجود حفره در محصولات میشود و سرعت اجرای فرآیند را تسریع میکند. فرآیند خنک کاری دستگاه تزریق، یک فرآیند دقیق و تکراری که باید کاملاً بهصورت خودکار انجام گیرد و وجود هرگونه ضعف و مشکل در آن باعث خسارات شدید میشود؛ بنابراین کیفیت سیستم خنک کاری اهمیت ویژهای دارد و باید بهترین سیستم را برای اینکار انتخاب کرد. در این مقاله، به بررسی انواع روشهای خنککاری و سیستمهای موجود پرداختیم تا شما بتوانید با کمک آن، بهترین گزینه را برای دستگاه تزریق خود انتخاب کنید.

منبع : گوگل سرچ