گاهی استفاده از فلزات در صنایع مختلف مشکلاتی برای تولیدکنندگان ایجاد میکند. امروزه برای جایگزین کردن این قطعات سنگین و گران قیمت از قطعات پلاستیکی سبک که خاصیتهایی مشابه با فلز دارند استفاده میشود.

یکی از مواد پر کاربرد در این زمینه پلی آمید است که با استفاده کردن از آن در فرآیند تزریق پلی آمید، میتوانیم قطعاتی کاربردی برای مصرف در صنایع مختلف تولید کنیم. در این مقاله قصد داریم بیشتر با تزریق این پلاستیک آشنا شویم.

تزریق پلی آمید به چه معنی است؟

در صنعت ریختهگری تزریقی از تزریق پلاستیک برای ساختن قالبها و قطعات مختلف استفاده میشود تا این قطعات سبک به جای فلز مورد استفاده قرار گیرند. یکی از موادی که برای تزریق استفاده میشود پلی آمید است که به فرآیند آن تزریق پلی آمید میگویند.

این فرآیند در صنایع مختلف از جمله صنعت لباس، ساخت مواد لاستیکی مثل لاستیک ماشین، ساخت طناب و نخ، تولید قطعات خودرو و همچنین تجهیزات مکانیکی کاربردهای زیادی دارد. مزیتی که تزریق این نوع پلاستیک نسبت به سایر تکنیکهای تزریق پلاستیک دارد این است که پلی آمید پس از مذاب شدن نمیسوزد و قابل بازیافت است، در صورتی که از بسیاری از پلاستیکها فقط میشود یک بار استفاده کرد.

انواع پلی آمید تزریقی

2 نوع پلی آمید تزریقی بسیار پرکاربرد به نامهای پلی آمید تزریقی 6 و پلی آمید تزریقی 66 وجود دارند که با وجود شباهت زیاد به هم، در خصوصیات و کاربردهای خود با هم تفاوتهایی هم دارند. در این بخش به معرفی این 2 نوع پلی آمید تزریقی میپردازیم.

پلی آمید 6

این پلی آمید نقطهی ذوبی کمتر و محدودهی دمایی گستردهتری برای استفاده در فرآیندهای مختلف دارد. پلی آمید 6 مقاومت بالاتری در مقابل ضربه و حلالهای شیمیایی از خود نشان میدهد، اما نسبت به پلی آمید 66 رطوبت بیشتری به خود جذب میکند.

از آنجایی که بسیاری از خواص محصولات پلاستیکی وابستگی زیادی به میزان جذب رطوبت دارند، باید هنگام استفاده از پلی آمید 6 در تزریق به این موضوع توجه داشته باشید.

برای بهبود بخشیدن خواص مکانیکی PA6 از افزودنیهای متعددی استفاده میشود که پرکاربردترین آنها شیشه است. دمای ذوب این نوع پلی آمید معمولا بین 230 تا 280 درجهی سانتی گراد بوده و به طور کلی سرعت تزریق پلی آمید با این نوع نایلون بالا است.

پلی آمید 66

این نوع پلی آمید تزریقی که مادهای نیمه شفاف است، نقطهی ذوب بالایی دارد. پلی آمید 66 در دماهای بالا هم استحکام و سختی خوبی دارد. پلی آمید 66 حتی بعد از تزریق شدن خاصیت جذب رطوبت خود را حفظ میکند و لازم است قبل از استفاده به خوبی طی یک فرآیند خشک شود.

این پلی آمید ویسکوزیتهی کمتری نسبت به پلی آمید 6 دارد و از این رو، خاصیت سیال بودن آن زیاد است. دمای ذوب PA66 بین 260 تا 290 بوده و به طور کلی سرعت تزریق آن بالا است.

چرا از پلی آمیدها در فرآیند تزریق استفاده میشود؟

پلی آمیدها خواص مناسبی برای استفاده شدن در فرآیند تزریق دارند که در این بخش به توضیح آنها میپردازیم.

1 ) مقاومت مکانیکی بالا، استحکام عالی، تنشپذیر و قابل فشرده شدن؛

2 ) مقاومت بالا در برابر فرسایش: محصولاتی که با استفاده از تزریق پلی آمید تولید میشوند حتی بعد از استفادهی مکرر، خواص مکانیکی اصلی خود را حفظ میکنند؛

3 ) نقطهی نرم شدن بالا و مقاومت حرارتی زیاد؛

4) دسطح پلی آمید نرم است و ضریب اصطکاک کمی دارد. از این رو در برابر ساییدگی مقاوم است؛

5 ) مقاوم در برابر خوردگی، مایعات قلیایی، اسیدهای ضعیف، روغن، بنزین و هیدروکربنهای آروماتیک: البته باید ذکر کرد پلی آمیدها در مقابل اسیدهای قوی و مواد اکسیدکننده مقاومت بالایی ندارند؛

6 ) عایق عالی در برابر الکتریسیته: موادی که با استفاده از تزریق پلی آمید تولید میشوند هم در محیطهای خشک و هم در محیطهای مرطوب، خاصیت عایق بودن خود در برابر الکتریسیته را حفظ میکنند.

چه پارامترهایی برای تزریق پلی آمید باید در نظر گرفته شوند؟

• گاز: استفاده بیش از اندازه از گاز در تزریق پلی آمید باعث میشود که محصول شما ظاهری بی کیفیت و رنگی گچ مانند به خود بگیرد. برای جلوگیری از این موضوع باید دمای مناسب برای فرآیند تزریق را پیدا کنید و فضایی برای خروج گاز در نظر بگیرید.

• رطوبت: اگر پلی آمید به خوبی خشک نشود به راحتی میتواند رطوبت را به خود جذب کند. رطوبت میتواند موجب ضرر زدن به ظاهر محصول شما شود، بنابراین باید اطمینان حاصل کنید که رطوبت پلی آمید تا حد امکان خشک شده باشد.

• چروکیدگی: پلی آمید مادهای پلاستیکی است که طی فرآیند تزریق تمایل زیادی به چروک شدن از خود نشان میدهد. این موضوع میتواند باعث کم شدن استحکام، رنگ بیکیفیت و لبههای جمع شده در محصول شود. اما شما میتوانید با کنترل حرارت و دمای ذوب این مشکل را حل کنید.

شرایط قالب گیری برای تزریق پلی آمید

خشک بودن: همانطور که گفتیم اکثر انواع پلی آمید خاصیت جذب رطوبت بالایی دارند. هنگام تزریق باید اطمینان حاصل شود که کاملا پلی آمید مورد نظر ما خشک شده باشد.

دمای ذوب: دمای ذوب به طور معمول باید بین 230 تا 280 درجه سانتی گراد باشد. این دما برای پلی آمیدهای الیاف دار به 250 تا 300 درجه میرسد.

دمای تزریق: دمای تزریق معمولا بین 80 تا 90 درجهی سانتیگراد است. دمای تزریق تاثیر زیادی روی میزان شفافیت محصول شما دارد، بنابراین از اهمیت زیادی برخوردار است.

فشار: فشار لازم برای تزریق پلی آمید باید بین 75 تا 125 مگاپاسکال باشد.

سرعت: سرعت تزریق این پلاستیک باید بالا باشد. البته این میزان برای پلی آمیدهای الیاف دار کمتر است.

روش تزریق پلی آمیدها

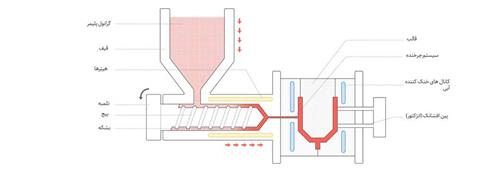

در تزریق این پلاستیک مانند دیگر انواع تزریق پلاستیک، ابتدا پلی آمید در دمای مشخص شده ذوب میشود. سپس پلی آمید مذاب در دمای تزریق در قالبهای مخصوص ریختهگری تزریق میشود و پس از گذشت مدت زمانی این مذاب خنک و سفت شده و شکل قالب مورد نظر را به خود میگیرد. از این طریق قطعات پلی آمیدی ساخته میشوند که در صنایع مختلف کاربردهای زیادی دارند.

تزریق پلی آمید یک راه کاربردی برای ساخت قطعات و محصولات مختلف است که به دلیل استحکام و مقاومت در برابر گرما، مواد شیمیایی و ضربه و همچنین سبک بودنشان در صنایعی مثل تولید خودرو، پارچه، وسایل برقی و ... مورد استفاده قرار میگیرند.

از پرکاربردترین پلی آمیدها در این فرآیند میشود به پلی آمید 6 و پلی آمید 66 اشاره کرد. مادهای که با استفاده از این فرآیند تولید میشود میتواند عایق بسیار خوبی برای الکتریسیته باشد و شما میتوانید از استحکام و فرسوده نشدن آن اطمینان داشته باشید.

منبع : گوگل سرچ