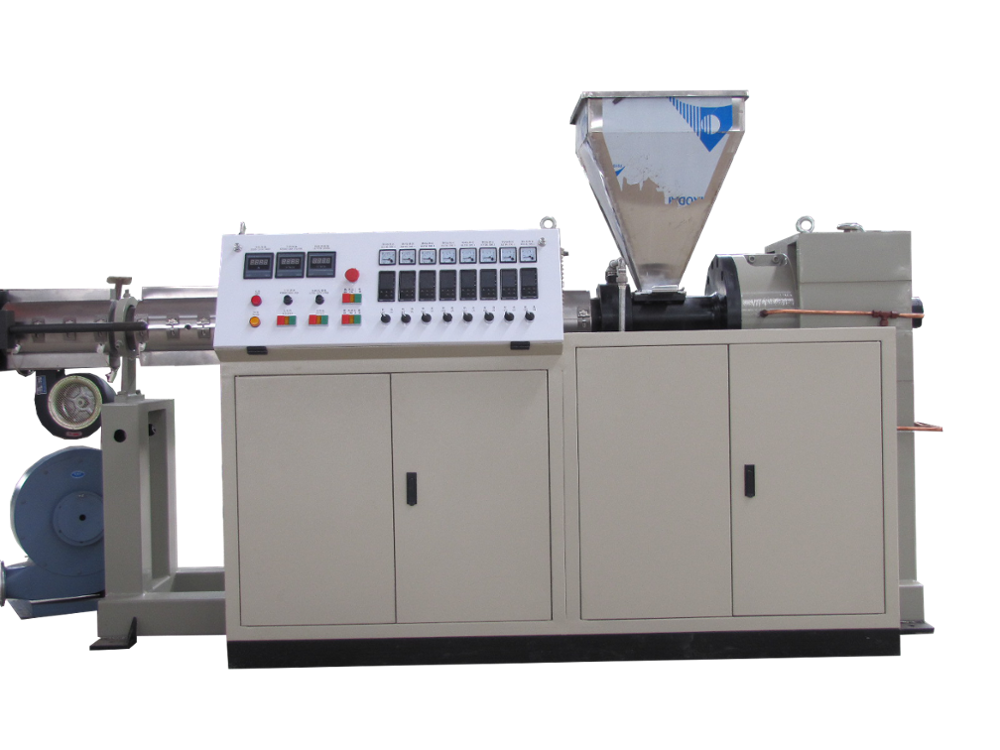

هیولای مارپیچ تولید پلاستیک

اکستروژن یکی از رایجترین روشهای شکلدهی به مواد پلاستیکی و تولید پروفیل است. در این فرآیند، ماده خام پلاستیک توسط پیچهای دور دستگاه ذوب میشوند و در مسیری هموار به حرکت درمیآیند. ادامه مسیر پیوسته است و طولانی بودن حفرههای تزریق باعث میشوند تا محصول نهایی برای تولیداتی چون شلنگ و یا لوله بسیار مناسب باشد. البته با وجود این، تولیدات اکستروژنی معمولاً در طولهای کوتاه تولید و روانه بازار میشوند.

فرآیند تولید

دقیقاً برخلاف قالبگیری و تزریق که روشهایی کلاسیک بهحساب میآیند، اکستروژن، موفق به تولید سبک جدیدی از قطعات شده است. در حالت تزریقی قطعات همیشه یکشکل و جداگانه هستند؛ اما در اکستروژن طول زیاد و سطح مقطع یکسان، پشتوانه تولیدات خواهد بود. به این ترتیب، یک موتور الکتریکی به همراه یک درایو هیدرولیک، پیچی که در انتهای لوله قرار گرفته است را به صورت پیوسته میچرخاند. ذرات موجود در دستگاه به سمت پیچ هدایت میشود. در این فاز، لوله و پیچ با بهره بردن از المنتهای اطراف خود فضا را برای ذوب شدن قطعات پلاستیک فراهم میکنند. در همین حالت ذرات پلاستیک در راستای پیچ حرکت میکنند تا با فشار به قالب که دارای سطح مقطع پروفیل مورد نظر است فرایند شکلگیری را به اتمام برساند.

اکسترودر و انواع آن

اکسترودر ها عموماً در دو حالت تک مارپیچ و دو مارپیچ ساخته و روانه بازار میشوند:

- تک مارپیچ:

این دسته از اکسترودر ها معمولاً انعطافپذیری بالایی دارند و بررسی فرایندهای داخلی آنها معمولاً سادهتر است. فرایندهای شکلگیری پروفیل در اکسترودرهای تک مارپیچ به شرح زیر است:

- قیف تغذیه:

این بخش ورودی مواد اولیه به اکسترودر می باشد. معمولا قبل از ورود به داخل اکسترودر در داخل قیف گرما به مواد اولیه جهت گازگیری داده میشود.

اگر منبع ورودی این ابزار مواد را به حالت گرانول و یا پودر دریافت کند، مواد را پس از قیف با محل تغذیه روبهرو میکند. این مرکز کار ذوب کردن مواد را انجام میدهد. با این حال اگر مواد اولیه بهصورتهای دیگری وارد این مرکز شوند دیگر نیازی به محل تغذیه حس نمیشود و مواد بهسرعت به مرکز تراکم هدایت میشوند که به آن اسکترودر ذوب میگویند.

- سیلندر:

محفظه نگهدارنده در این قسمت پیچ است و معمولاً انتقال حرارت در محیط سیلندر رخ میدهد. این محل به نوعی کانال تعبیه مواد مذاب از طریق پیچ نیز نام میگیرد.

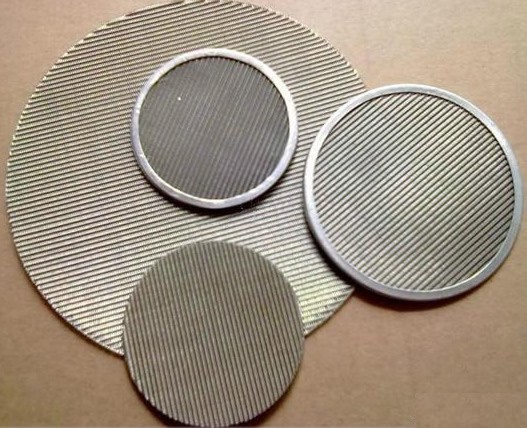

- صافی و صفحه سرعتشکن:

شاید بتوان مهمترین بخش یک اکسترودر قدرتمند را صفحه صافی آن در نظر گرفت. این بخش که پس از مارپیچ قرار میگیرد هرگونه مواد ناهمگن را از مواد مذاب جدا میکند. مهمترین قسمت این تغییرات هم از بین رفتن میزان ناخالصیهاست که در آینده میتواند یک تولید را دچار کاهش کیفیت کند. البته این صافیها مشکل بزرگی دارند و ضعیف بودنشان بعضاً باعث شکستگی در ساختار کلی آنها میشود. به همین منظور قرارگیری سرعت شکن این صفحات را از شکستگی دور میکند و جریان مواد مذاب از مارپیچ را به صورت خطی تغییر میدهد.

- مارپیچ:

پس از صافی، بخش مهم دیگر یک اکسترودر، فضای مارپیچ است. مارپیچ میتواند دارای یک یا چند کانال باشد و از قسمتهای مختلفی هم تشکیل میشود:

- قطر مارپیچ:

به قسمت درونی مارپیچ قطر یا همان سطح صفر میگویند.

- زاویه پیچ:

زاویه بین صفحه عمود بر محور پیچ و راستای پرهها را زاویه پیچ میگویند. اکسترودر در هنگام کار باید بهگونهای بچرخد که پیچ را در حال باز شدن نشان دهد. البته تنها در این صورتی است که مواد به سمت جلو حرکت کنند، اما با این حال گاهی اوقات از زوایای معکوس نیز این فرآیند صورت میگیرد.

- گام پیچ:

فاصله میانی یک پره تا پره دیگر را گام پیچ میگویند. البته باید توجه کرد که فاصله خالی بین دو پره ورودی است و اندازه عرض پره از گام پیچ کمتر است.

- عمق کانال:

فاصله بین سطح صفر مارپیچ و سطح داخلی سیلندر عمق نام میگیرد که عمق آن برحسب ابعاد دستگاه سنجیده میشود.

- درجه لقی:

سطح پره و جداره داخلی سیلندر معمولاً از فاصله مشخصی تشکیل میشود که به آن درجه لقی میگویند. این فاصله جریانی برگشتی تولید میکند که به ترکیب شدن مواد مذاب کمک میکند. البته میزان برش مواد سیال در این ناحیه به شدت بالاست و گرمای زیادی هم تولید میکند و بعضاً باعث سوختن و تخریب پلیمر میشود.

- عرض پرهها:

فاصله محوری بین ابتدا تا انتها پره عرض آن است.

- عرض کانال:

از فاصله عمودی بین پرهها گرفته میشود.

- اکسترودر دو مارپیچ

به غیر از انواع تک مارپیچ، نوع دیگری از اکسترودر وجود دارد که برای تولیدات پیچیدهتر مورد استفاده قرار میگیرد و ساختار کلی آن تفاوتهای کوچکی با حالت اصلی دارد. در این مدل، متناسب با جهت چرخش وضعیت استقرار دو مارپیچ نسبت به هم؛ میتوان انواع مختلف را با حرکتهای متفاوت جایگذاری کرد. مثلاً اگر محصول نهایی نیازمند حرکتهای معکوس باشد میتوان حالت چرخشی و یک حالت معکوس را کنار هم قرار داد. حالتهای دیگر این دستگاه عبارتاند از: «حرکت همسو، حرکت معکوس، شانهای، غیر شانهای و شانه فشرده». با در کنار هم قرار گرفتن این سبکها نحوه ورود مواد مذاب با پارامترهایی چون هموژنیزه شدن مواد، انتقال انرژی، شدت و یکنواختی برش، فشار و حجم مواد، سنجیده و اعمال میشوند. این مارپیچها دارای دو برتری بسیار خاص هستند که استفاده از آنها را در اولویت انتخابها قرار میدهد:

- افزایش یافتن شدت انتقال مواد،

- تمیزی پلاستیک بهصورت خودکار انجام میشود.

تجهیزات جانبی اکسترودرها:

لوازم جانبی برای این دستگاهها در نظر گرفته شدهاند که بسته به نوع محصول میتوانند به فرایند تولید اضافه شوند و نتیجه تولید را بهبود ببخشند. این بخشها عبارتاند از:

- حمام خنککننده:

به هنگام خروج پروفیل پلاستیکی از قالب با حجمی از مواد مذاب روبهرو میشویم که میتوانند بهسرعت خشک شوند. با استفاده از حمام، این مواد به سمت محیطی شکلدهنده و تراکمبخش هدایت میشوند که فرآیند تولید را سریعتر و تمیزتر میکند. این قسمت معمولاً با ورود آبخنک و سردکن کار خود را انجام میدهد.

- غلتکها خروجی:

همانطور که گفتیم پلاستیک مذاب معمولاً استحکام چندانی ندارد. برای این که از استحکام محصول نهایی مطمئن شویم میتوانیم این غلتکها را قبل از حمامهای خنککننده قرار دهیم تا از دفرمه شدن مواد جلوگیری کنیم.

- کالیبراسیون خلأ:

برخی از قطعات اکستروژن شده از لولههایی تشکیل میشوند که سطح مقطع توخالی دارند؛ از همین رو باید ابعادی دقیق و بدون خطا داشته باشند. قطعه اکستروژن شده نرم با عبور از این مرکز به سمت پروفیل کشیده میشود و عبور از این خلأ را بسیار سودمند میکند.

- اکستروژن همزمان:

در این فرایند دو نوع ماده اولیه با رنگهای مختلف و بهصورت همزمان وارد دستگاه میشوند. وظیفه این مخرج، انجام فرایند همزمان این دو ماده خواهد بود.

- دستگاه تغییرات:

کارخانهها پس از انجام فرایند معمولاً نیاز به تولید شکلهای خاصی از محصول را حس میکنند. این خروجیها میتواند برای ایجاد سوراخ، متهکاری، شفاف کردن و ... به اکستروژن اضافه شوند.

منبع : گوگل سرچ