قالب گیری بادی یا قالبگیری دمشی یکی از انواع روش های قالب گیری پلاستیک است که برای ساخت بطریها و محصولات توخالی استفاده میشود. در این روش پلیمر داغ با اعمال فشار به قالب تزریق پلاستیک فرمدار میشود و شکل قالب را به خود میگیرد. در ادامه این نوشته در مورد روشهای قالبگیری بادی توضیح خواهیم داد.

تاریخچه قالبگیری بادی

این روش از روش ساخت شیشههای پلاستیکی الگوبرداری شده است، استفاده از این روش ابتدا در سال ۱۹۳۰ تا ۱۹۴۰ توسط شرکت Hartford Empire مورد استفاده قرار گرفت، در ابتدا از این روش تنها برای ساخت محصولاتی مانند تزئینات درخت کریسمس استفاده میشد. اما پس از گسترش ساخت محصولات با این روش، قالبگیری بادی نخستین بار در سال 1939 در آمریکا برای تولید بطریهای پلاستیکی مورد استفاده قرار گرفت.

روش کار در قالبگیری بادی یا Blow molding

فرآیند قالبگیری بادی تشابه زیادی به روشهای ساخت بطریها و ظروف شیشهای دارد. دلیل استفاده از این روش ساخت ظروف توخالی است.

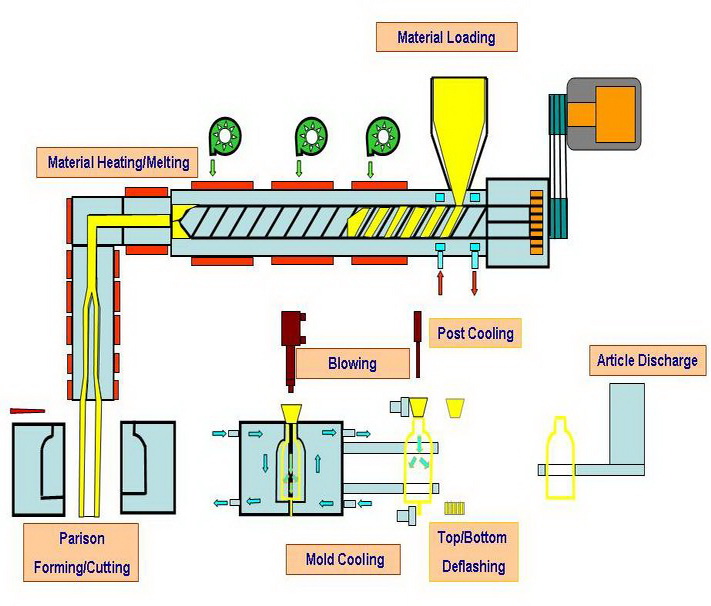

فرایند کار در این روش به این شکل است که یک لوله از جنس پلاستیک مذاب را به داخل قالب تزریق اکسترود میکنند. و سپس هوای فشرده را به داخل لوله پلیمری میدمند، تا پیلمر ذوب شده به دیوارههای قالب بچسبد، و سپس قالب را خنک میکنند تا پلیمر به شکل قالب در بیاید.

سه روش برای این کار وجود دارد

1 ) قالب گیری بادی تزریقی

2 ) قالب گیری اکستروژن بادی

3 ) قالب گیری بادی کشش تزریقی

قالبگیری بادی تزریقی (Injection Blow Molding)

این روش از دقت بالایی برخوردار است و برای تولید انبوه ظروف یکبار مصرف داروها مورد استفاده قرار میگیرد. در این روش پیش فرم اولیه از گرانول پلاستیک مذاب با استفاده از فرایند تزریق پلاستیک تولید میشود و سپس در قالب اصلی باد به درون آن دمیده میشود تا شکل قالب را به خود بگیرد، با استفاده قالبگیری تزریقی میتوان ضخامت دیوارههای کار را به طور دقیق کنترل کرد. اما عیب این روش این است که علاوه بر قالب نهایی محصول نیاز به قالب دیگری برای ساخت پیش فرم محصول هم هست.

این روش در سه مرحله انجام میشود:

- تزریق

- دمیدن

- بیرون انداختن

قالبگیری بادی اکستروژن ((Extrusion Blow Molding

با استفاده از این روش، مواداولیه پلاستیک مذاب از بالای قالب اکسترود میشوند، و سپس قالب بسته میشود، و داخل آن هوای فشرده دمیده میشود، تا پلیمر اولیه شکل قالب را به خود بگیرد. این فرایند به دو شکل انجام میشود:

قالبگیری اکستروژن به روش پیوسته: در این روش گرانولهای پلاستیک به صورت پیوسته اکسترود میشوند تا قطعه اولیه تولید شود.

قالبگیری اکستروژن به روش متناوب: در این روش ابتدا رزوه بالای قطعه ایجاد میشود و پس از آن با تزریق پلاستیک قطعه اولیه ایجاد میشود.

قالبگیری بادی کشش تزریقی (Stretch Blow Molding)

این روش بسیار شبیه به قالبگیری تزریقی بادی است، که برای تولید انبوه بطریهای نوشیدنی مورد استفاده قرار میگیرد. با استفاده از این روش میتوان قطعات حجیم بدون محدودیت در طراحی تولید نمود. اما استفاده از این روش هزینه بالایی داشته و دستگاههای آن جای زیادی را اشغال میکنند. اما میتوان پیش فرم قطعه را به صورت جداگانه به کارخانههای تولید پت فروخت.

مزایا و معایب استفاده از قالبگیری تزریقی

- میتوان از بیشتر پیلمرها و ترموپلاستیکها استفاده کرد.

- هزینه ساخت قالبهای بادی از قالب تزریق پلاستیک کمتر است

- هزینه ماشین آلات و قطعات جانبی آنها بالا است.

- تولید ضایعات پلاستیک در این روش بالاست.

منبع : گوگل سرچ